扫码添加微信,获取更多半导体相关资料

引言

为了进一步增加太阳能电池的普及率,降低太阳能电池板的成本变得很重要。在晶体Si系太阳能电池板中,Si晶圆的材料成本和制造成本占整个电池板的成本的比例不少。通过将金刚石磨粒附着在线材上的金刚石线材进行固定磨粒切割的方法正在普及。 切出的Si晶圆表面发生损伤,切断槽宽度(卡洛斯)的降低有界限等问题。

在这样的背景下,作为不依靠机械加工的新Si的切断技术,正在讨论放电加工和电解加工,等离子蚀刻等加工技术的应用1―3)。作为不依靠机械加工的切片法之一,笔者们开发了利用湿法蚀刻的新切断技术“蚀刻援用切片”4)。

该加工技术的特征是,在蚀刻液(蚀刻剂)中行进的金属丝,通过与Si锭接触进行相对运动,以化学作用为主体进行加工。本报告将利用开发的加工技术对单晶Si进行加工,并介绍其加工特性和加工面质量。

实验

由于湿法蚀刻通常是各向同性蚀刻,因此即使在Si表面上施加掩模,蚀刻剂也会侵入掩模的下部,从而产生底切通常很难进行加工。另一方面,在湿法蚀刻中,如果能够在抑制沟的宽度方向的蚀刻速度的同时,促进深度方向的蚀刻速度,就可以实现各向异性的加工。

因此, 向Si锭提供蚀刻剂, 设想了用行进的金属丝摩擦铸锭的加工方法。在Si铸锭和金属金属丝的接触点,通过产生摩擦热和引入新鲜的蚀刻剂等,可以提高向深度方向的蚀刻速度。另一方面,通过蚀刻剂组成的最优化,研究了沟宽方向的蚀刻的抑制。

如果能够实现这样的加工方法,由于是基于化学作用的材料去除,在金刚石金属丝切断时不会对成为问题的切断面产生机械损伤,可以进行加工。另外,与金刚石金属丝相比,由于可以降低工具金属丝的负荷,因此可以通过使用细金属丝来降低卡洛斯等优点。在Si的湿法蚀刻中,多使用KOH和TMAH等的碱溶液,以及硝酸和氢氟酸(氢氟酸)的混合酸--硝基氢氟酸。其中,硝基氢氟酸的晶体方位依赖性小,可以得到实用的蚀刻速度(最大800μm/min)5)等,因此选择了本加工技术中的蚀刻剂

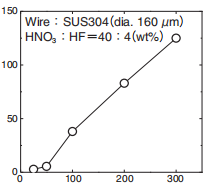

图4 线速度(运行速度)与加工速度的关系

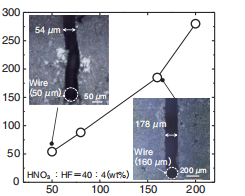

如图4所示,随着钢丝运行速度的增加,加工速度也几乎成比例地增加,最大可以得到120μm/min的加工速度。根据上述结果,决定蚀刻剂的组成为硝酸浓度40 wt%,氢氟酸浓度4 wt%,用不同线径的线进行加工时,显示的是卡牙线,如图5所示。卡牙线依赖于线径,显示出比线径大10μm左右的值。

图5 线径和线牙线的关系

整个加工槽中卡牙线基本固定,从图5插入图的切面观察来看如图所示,即使在沟的入口部也不会扩大,具有高长宽比。如上所述,尽管使用了一般为各向同性蚀刻的氟硝酸,但在开发的加工技术中却变成了各向异性蚀刻,实现了高长宽比的加工。

氟硝酸的Si蚀刻,如下式所示,通过硝酸对Si表面的氧化(式(1))和氟酸对氧化膜的溶解(式(2))进行反应。Si+4HNO3→3SiO2+4NO+2H2O(1)SiO2+6HF→H2SiF6+2H2O(2)硝酸浓度高。 氢氟酸浓度低的蚀刻剂中, Si的氧化速度足够大, 氢氟酸对氧化膜的溶解速度较小,这就是限速过程。因此,导线接触部以外的蚀刻速度(也就是沟宽方向的蚀刻速度)变小。另一方面,在导线和Si的接触点,可以预想到Si表面生成的氧化膜会通过与导线的摩擦而被除去。另外,在与导线的接触点,会产生摩擦热,氧化膜的溶解速度会增加。在蚀刻过程中,Si表面生成的NO气体和H2SiF6等反应生成物会妨碍蚀刻。在导线的附近,由于导线的运动,蚀刻剂会被搅拌,而在远离导线的部分,蚀刻剂会滞留,反应生成物不会被除去,蚀刻速度会显著降低。

因此,相对于加工槽的宽度方向的蚀刻速度度小到可以忽略不计,与此相对,深度方向的蚀刻速度足够大,可以认为实现了各向异性的蚀刻。另一方面,如果提高氢氟酸浓度,氧化膜的去除速度就会提高,钢丝摩擦点以外的蚀刻速度也会变大,结果导致了卡洛斯的增大

为了在本技术中改善加工面粗糙度, 对蚀刻剂组成进行了探讨。在Si的氟硝酸蚀刻中, 通过在稀释剂(氢氟酸和硝酸以外的成分)中添加醋酸, 有报告指出可以改善表面粗糙度。如果用光学显微镜观察各个加工面的话, 在不添加醋酸的情况下,观察到了大小为数十μm的椭圆形结构。这是用氟硝酸进行Si蚀刻时所看到的典型结构,有报告称其起因是蚀刻剂中的活性反应种(亚硝基鎓离子,NO+)不均分布在Si表面7)。

随着醋酸浓度的增加,该椭圆形结构的大小变小,在醋酸浓度最高的蚀刻剂中几乎没有观察到。这是因为添加醋酸抑制了蚀刻剂中反应种的不均分布。另外,评价了向蚀刻剂中添加醋酸对加工特性的影响的结果,加工速度以及碳牙线是醋酸浓无论程度如何,都显示出基本恒定的值,确认了添加醋酸不会对加工特性产生不良影响。

如上所述,通过在蚀刻剂的稀释液中使用醋酸,可以改善加工表面粗糙度,而不会使加工特性恶化,并且可以获得与金刚石线加工表面基本相同的表面粗糙度。

结果和讨论

在本报告中,介绍了利用湿法蚀刻的新Si切片法。与以往的机械加工切片不同,最大的特征是可以在无损伤的情况下进行加工。另一方面,提高加工速度和处理含有氢氟酸的有害蚀刻剂成为课题。现在,通过赋予某种能量,试图解决上述课题。