扫码添加微信,获取更多半导体相关资料

引言

关于在进行这种湿法或干法蚀刻过程中重要的表面反应机制,以Si为例,以基础现象为中心进行解说。蚀刻不仅是在基板上形成的薄膜材料的微细加工、厚膜材料的三维加工和基板贯通加工,而且是通过研磨和研磨等机械加工和干法工艺产生的变形层和损伤层的去除、化学溶液和自由基束的结晶表面的清洗、为了调查位错等缺陷的坑形成等被广泛利用的加工技术。

蚀刻大致分为(1)使用酸、碱等化学溶液的湿法蚀刻和(2)使用等离子中的反应种类(离子、高速中性粒子、自由基(中性活性种类)、气体)的干法蚀刻。蚀刻技术, 从半导体制造工艺的历史来看, 以前是从湿法蚀刻开始的,随着图案尺寸的细微化、高精度化的要求,干法蚀刻起到了其中心的作用。

实验

在各向同性蚀刻中, 在待加工材料的掩模开口处, 由于蚀刻与表面法线方向同时向掩模下部各向同性地进行, 可以看到所谓的侧面蚀刻(底切)(图1(a))。另一方面,极力抑制这样的侧面蚀刻,利用结晶各向异性,实现由特定晶面((图1(b)中Si的(111))构成的三维形状的蚀刻方法是各向异性蚀刻(结晶各向异性蚀刻)。

从结论上来说,在湿法蚀刻的一系列反应生成物过程(以下的①∼④)中,取决于哪种现象控制了过程的速度。①向反应种表面的扩散、供给②向反应种表面的吸附③反应生成物的生成(反应种与被加工材料的反应)④反应生成物从表面的脱离、扩散,即③的反应生成物的生成是其他的生成物过程(特别是③的反应生成物的生成)

首先, 氢氟酸(HF), 硝酸(HNO3), 使用由醋酸(CH3COOH)构成的酸性混合液的Si各向同性蚀刻的反应机理是醋酸, 虽然没有记载在反应式中, 发挥控制反应速度的缓冲作用。Si+HNO3+6HF→H2SiF6+HNO3+H2+H2O(1)将该混合液的蚀刻特性(蚀刻速度,Si面的性状,各向同性的程度)的相互关系。

根据溶液的混合比,不仅Si的蚀刻速度会发生变化,各向同性的程度和面粗糙度也会发生变化,因此混合液的组成控制的最优化是很重要的,因此在各向同性形状(凹球面形状)中,并且实现了Si镜面蚀刻。也就是说,Si与水以及羟基反应,形成氢氧化物,在溶解到水溶液中的同时,产生氢。在该溶解反应中,作为反应种类的水和氢氧化物离子是很重要的。Si+2H2O+2OH-→SiO2(OH)2 2-+2H2↑(2)那么,能够实现Si的晶体各向异性蚀刻的是Si的晶面方位不同,蚀刻速度也会显著不同(以下称为蚀刻速度的各向异性),关于这一现象,包括最近的研究成果,如下所述。

图3是一直以来用于该现象的定性说明的模式图,表示Si的各晶面方位及其面方位的Si最表面的结合状态1)。Si(111)面的蚀刻速度慢的理由是,(100)面有2个悬空环,而(111)面只有1个,与(2)式所述的氢氧化物离子的结合频率少。另外,(110)面也是1个,与Si结合的3个中有2个存在于表面附近,因此与(111)面相比,与氢氧化物离子的反应更容易发生另一方面,为了定量地讨论Si的蚀刻速度,在以上述理想表面为对象的静态模型中存在局限性(如图5所示,(100)与(111)的蚀刻速度比为100倍以上,但上述悬空键数在最近的研究中,尝试动态处理Si晶体表面的原子顺序中的凹凸的时间变化,得到了新的见解。

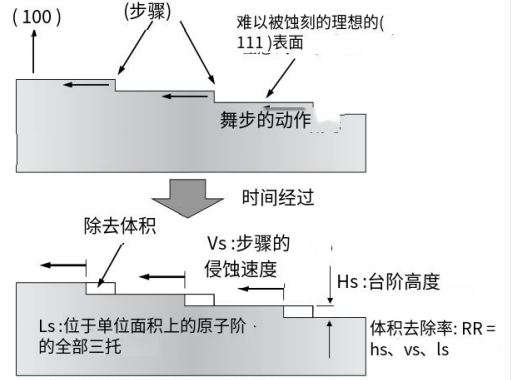

图4 Si的各向异性蚀刻中的台阶

也就是说,实际的Si(111)表面,如图4所示,从微观角度来看,起因于转移和缺陷等的原子层顺序的台阶构造(步骤),存在于光滑的Si表面(平台)的各个地方。这样的台阶构造向侧面移动被蚀刻的过程,通过使用扫描型隧道显微镜(STM)的溶液中的in―situ观察可以判明,由此,Si的蚀刻速度的各向异性,是由这样的台阶构造中的蚀刻速度决定的。

在此,在对决定Si的各向异性蚀刻速度的主要因素--基板温度和溶液浓度依赖性进行简单叙述的同时,还涉及对蚀刻速度的各向异性产生最大影响的界面活性剂的添加效果。图5是Si的各面方位的蚀刻速度的溶液(基板)温度依赖性。由于反应控制速度,因此蚀刻速度对温度敏感。这意味着蚀刻槽内的严密的温度管理是必要的。

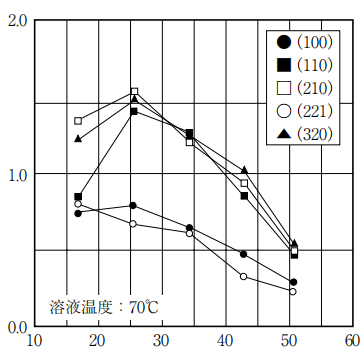

其次,蚀刻速度的KOH溶液浓度依存性如图6所示)。无论在哪一个面的方位上,蚀刻速度的峰值都存在于25 wt%附近。在(2)式的反应结构的说明中,虽然论述了反应种类(水和氢氧化物离子)的重要性,但可以认为,低浓度侧的蚀刻速度的降低是由于氢氧化物离子的减少,高浓度侧则是由于水的减少。另外,一般情况下,使用高浓度溶液可以得到平滑的蚀刻面,但由于与蚀刻速度的平衡,

图 6 Si的各面方位的蚀刻速度的浓度依赖性

在KOH中使用40重量%,在TMAH中使用25重量%。此外,通过向碱溶液中添加少量表面活性剂和醇(在KOH中添加IPA(异丙醇),在TMAH中添加NCW等表面活性剂),可以大幅改变蚀刻速度的各向异性。在TMAH中添加NCW的情况下,与Si表面亲和性强的添加剂分子选择性地吸附在Si(100)面上,可以抑制蚀刻1)。基于这些结果,在Si(100)基板上,可以实现几乎没有底切的各向异性蚀刻(图7),并且与基板表面形成45°角的高平滑度。

从结论上说,所需离子的动能是原子间结合能(通常是几eV~5 eV左右)的3~4倍左右,即数十eV.然而,有时需要100 eV左右的离子冲击,如SiO2。

讨论和总结

蚀刻与光刻法、薄膜形成一起,是构成微纳米制造核心的基础技术,今后其重要性将会越来越高。本文蚀刻的基础现象(表面上的反应机制)是在进行设备创建的处理时应该理解的基本内容。