扫码添加微信,获取更多半导体相关资料

引言

利用金刚石多丝锯切割硅锭,制备了太阳能电池的硅晶片。近年来,由于对超薄硅晶片的需求不断增加,迫切需要采用不产生硅表面损伤的切片方法。本研究提出了一种基于化学蚀刻技术的新型硅切片方法。在该方法中,在含有硝酸和HF的蚀刻溶液中用运行丝摩擦硅锭。研究了切片硅的去除特性和表面质量。随着蚀刻剂化学品浓度的增加,去除率提高,而通过优化蚀刻剂的成分,可以降低切角。扫描电镜观察和拉曼光谱分析结果表明,该方法对硅表面无损伤作用。该方法比传统的金刚石线切割产生了更平滑的硅表面。

太阳能电池用硅晶圆是通过金刚石线锯从硅锭上同时切出多个晶圆的方法制作出来的。 晶圆损坏, 由于这是破损的原因,薄壁晶圆的切出是有限度的1)。另外,从晶圆制作成本削减的观点出发,要求减少成为削边的卡洛斯(切断沟)。因此,通过使用化学作用的新加工方法,进行了硅晶圆的切断技术的开发。在本研究中,尝试了使用能够进行硅的高效蚀刻的氟硝酸的切断技术的开发。由于氟硝酸的硅的蚀刻是各向同性地进行的,因此有必要将蚀刻的进行限定在切片方向上。在蚀刻剂浴中,通过用导线摩擦硅,探讨了促进纵向蚀刻的方法,并评价了其加工特性。

实验

过程中显示了开发的切断实验装置。在固定在加工槽中的硅胶的上面供给蚀刻剂,在那里使钢丝和硅胶接触,通过运行进行加工。装置的材质考虑到耐化学性,使用了氯乙烯树脂。另外,钢丝使用了对硝酸氢氟酸具有很强耐腐蚀性的镍铬和不锈钢(SUS316)钢丝。进行了加工速度的钢丝运行速度依赖性的评价。

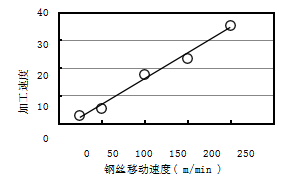

如图2所示,与钢丝运行速度的增加成比例地提高了加工速度。这是由于钢丝运行速度的增加同时钢丝和硅之间的摩擦能量增加,由此促进了蚀刻。市售的线锯采用了700m/min左右的钢丝运行速度,本技术也有望通过增加钢丝运行速度进一步提高加工速度。接下来调查了蚀刻剂组成对加工特性的影响。

图2加工速度的钢丝移动速度依赖性

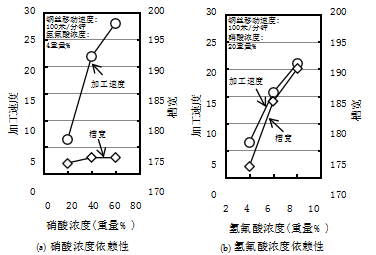

图3腐蚀剂组成对加工特性的影响

图3中加工硝酸及氢氟酸浓度显示了对速度和切断沟宽度的影响。调查了氟硝酸的氟酸浓度和硝酸浓度各自对加工特性的影响。加工速度随着氟酸浓度和硝酸浓度的增加而提高。另一方面, 沟宽只有在氢氟酸浓度增加的情况下才变大,在硝酸浓度增加的情况下没有看到大的变化。这是因为在硝酸浓度高的条件下,在加工过程中,在切片面上形成了妨碍向切片面方向蚀刻进行的保护膜。使用直径φ160μm和φ100μm的金属丝进行加工时的加工沟的光学显微镜像。无论哪种情况,都可以将沟宽从金属丝的直径控制在10µm左右。根据以上的结果,通过使用硝酸浓度高的蚀刻剂,可以降低沟宽。

为了调查切片引入晶圆表面的损伤, 用拉曼光谱法对切面进行了评价。晶体硅(c―Si)在521cm―1附近作为尖锐的峰被检出。 有报告指出,非晶质(a―Si)在470cm―1附近作为宽峰被检测出来3)。 在利用金刚石线锯的切片面上,检测出了非晶质的峰值。与此相对,在蚀刻援用切片的切片面上,只检测出了晶体硅的峰值。由此,通过开发技术,确认了可以得到没有损伤的切面。接着,通过相移干涉显微镜进行了切片面粗糙度的测定。在利用蚀刻的切片方法中,通过蚀刻形成的图案,确认了切面是粗糙的面。可以认为,这是由于利用氟硝酸对硅进行蚀刻而产生的气泡。有报告称,通过减少氟硝酸中的水量,可以减少气泡的产生。因此,在使用用水稀释了硝酸氢氟酸的蚀刻剂、用醋酸稀释了的蚀刻剂、高硝酸浓度的蚀刻剂的情况下,分别测定了切断面的粗糙度,并与金刚石线锯的切断面的粗糙度进行了比较。在用醋酸稀释了蚀刻剂的情况和没有稀释的情况下,成功地降低了切片面的粗糙度。最后,为了评价工具线的耐久性,对加工前后的工具线进行了观察。

图7显示了加工前后的工具线的光学显微镜像。在测量加工60分钟后的线的直径时,没有确认直径的减少。

结果和讨论

作为太阳能电池用硅的无损伤的新切片方法,开发了利用氟硝酸对硅进行蚀刻的方法。 对其加工特性进行了评价。其结果证实了以下几点:(1)通过在蚀刻剂液体中用线材摩擦硅来进行硅的切片加工;(2)通过提高线材运行速度来提高加工速度;(3)通过优化蚀刻剂的组成来进行低槽宽的加工;通过提高蚀刻剂的浓度来提高加工速度;(4)通过使用乙酸或高硝酸浓度的蚀刻剂作为蚀刻剂的稀释剂来改善切片表面的粗糙度;(5)通过应用湿蚀刻剂的硅切片方法来进行无损伤的加工。