扫码添加微信,获取更多半导体相关资料

引言

本文讨论了湿式化学蚀刻作为锥面加工的一种新技术。研究了石英晶体刻蚀材料的去除条件和成型条件。为了解决从晶片切割成所需尺寸的晶体片被桶加工数百小时并被抛光成斜面形状的问题,因为晶体振动器由于从晶片切割成条形而具有差的振动特性,因此需要将晶体振动器加工成凸形(斜面加工)。 本研究的目的是开发一种新的斜面加工方法。

实验

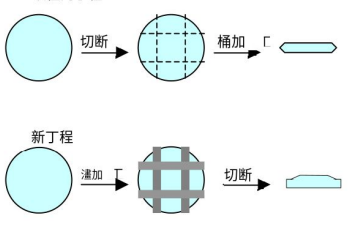

在该方法中,如图1所示,在晶片阶段预先将凹槽加工成斜面形状,并将注意力集中在湿法蚀刻上,该湿法蚀刻被认为可以进行微加工,并且在生产率和成本方面具有优势。 为了解决在湿法蚀刻中进行斜面加工时需要掌握适当的材料去除条件和建立形状形成条件的问题。 因此,我们研究了蚀刻条件和抗蚀剂条件。

图1 斜角加工工序

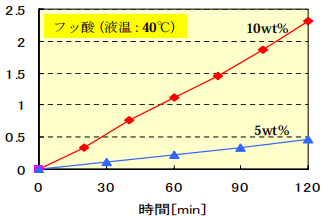

用氢氟酸(液温40℃、浓度5、10wt%)进行实验得到的结果如图2所示。 5重量%下约0.25μm/h和10重量%下约1.25μm/h的蚀刻速率得到了。 此外,氟化钠只能获得0.01μm/h左右的非常小的蚀刻速率。 由于推测所需的斜面量为2μm左右,因此决定用氢氟酸进行研究。

图2 蚀刻速率

抗蚀剂涂布条件:将光致抗蚀剂滴入用丙酮和纯水超声波洗涤的样品中,然后用旋涂机以500 rpm-5秒的初始速度和3000 rpm-50秒的正常速度旋转。 用浸透丙酮的棉签除去部分生成的抗蚀剂膜,用触针式形状测量仪测量表面形状,确认生成了1.5~2.0μm的均匀抗蚀剂膜,如图3所示

抗蚀剂膜的氢氟酸耐受性:调查了抗蚀剂膜对氢氟酸的耐受性。 在先前研究的条件下,通过洗涤样品、涂覆抗蚀剂和预烘烤形成均匀的抗蚀剂膜,并在40℃的液体温度下用浓度为5重量%的氢氟酸蚀刻。

结果,如图4所示,氢氟酸以a至c的顺序从端部逐渐渗透,并且抗蚀剂膜在约1分钟内剥离。由于OFPR-800是树脂体系,因此认为它不受氢氟酸的影响。 但是,因为原本是为硅用而制造的抗蚀剂,所以在硅基板上进行了同样的实验。 结果,3小时后完全没有剥离的迹象。 因此,可以认为,本研究中剥离的原因是与水晶基板的粘附性问题。 因此,作为提高附着力的尝试(1)考虑金作为基底材料的可能性,研究了溅射金气相沉积膜对氢氟酸的耐受性(2)预先蚀刻使表面粗糙化的预处理效果(3)抗蚀剂膜厚变化的效果。在金气相沉积膜中,当不进行预处理时,金气相沉积膜立即剥离,并且即使当通过预处理使膜厚度变厚时,也仅表现出最多约2分钟的耐受性。 在金气相沉积膜中,当不进行预处理时,金气相沉积膜立即剥离,并且即使当通过预处理使膜厚度变厚时,也仅表现出最多约2分钟的耐受性。

在光致抗蚀剂中,在不进行预处理的情况下,光致抗蚀剂立即开始剥离,并在5分钟内结束剥离,而在进行预处理的情况下,光致抗蚀剂表现出约7-10分钟的耐受性。 此外,通过进一步增加抗蚀剂的膜厚度,可以将耐受性提高到13-16分钟左右。

石英晶体的光刻图案加工:如图6所示,将在具有最佳耐受性的条件下产生的抗蚀剂膜图案化,并用氢氟酸(25℃,5重量%)蚀刻。

实验结果显示,同样在15分钟左右抗蚀剂剥离。 为了确认可以形成多少不规则性,在清洗光刻晶体衬底之后,通过触针型形状测量仪器测量表面形状,并且可以确认通过蚀刻形成的约0.1μm的不规则性。

虽然未达到2μm的目标加工量,但显示了将湿法蚀刻应用于斜面加工的可能性。 考虑到蚀刻后表面粗糙度恶化对振动特性的影响,认为需要在晶圆加工→开槽→精抛光→切割的过程中进行斜面加工。

讨论和总结

①研究了蚀刻条件。 ②研究了光刻工艺的条件。 ③尝试提高水晶与抗蚀剂膜的附着力。 ④通过湿法蚀刻,可以在晶体上形成0.1μm左右的凹凸,显示了应用于斜面加工的可能性。