扫码添加微信,获取更多半导体相关资料

引言

为了实现微粒子的x射线荧光分析(XRF),需要单色色的x射线化和聚焦。作为一种器件,有一种具有双曲率和单色聚焦x射线。但是,它要求晶体的表面没有缺陷。作为制备双弯曲晶体材料的硅单晶的方法,我们提出了采用化学反应的数控局部湿蚀刻(NC-LWE)。本文报道了NC-LWE机对五轴硅单晶的加工性能。

通过利用以SPring―8为代表的大型放射光设施的X射线, 虽然得到了较高的空间分辨率, 必须将测量试料带入设施, 不能发挥迅速、简便的优点,为了发挥这一优点, 希望在研究室水平开发具有亚微米级空间分解能的微小部分荧光X射线分析装置。因此,本文提出了数控局部湿蚀刻法(NC―LWE:Numerically Controlled Local Wet Etching)作为其加工法2)。本加工法的特征是,通过双重结构的加工喷嘴头供给蚀刻剂。加工成厚度为30µm的圆筒状,之后,对于曲率半径R,2Rsin2円的台座,研究了双重弯曲,使之粘结的2阶段的程序。

实验

NC-LWE中硅的加工特性:为了通过LWE进行NC加工, 通过对目标去除形状和单位加工痕迹形状进行反卷积模拟, 有必要求出加工喷嘴头的停留时间分布,因此,首先, 采用吸口径φ5mm的加工喷嘴头获取单位加工痕迹, 测定了其形状。测定中, 使用了扫描型白色显微干涉仪(ZYGO公司制造New View 200CHR)。

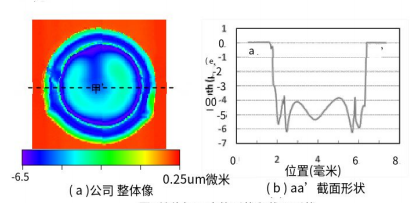

单位加工痕迹的整体情况如图1(a)所示。 断面形状如图1(b)所示, 加工条件如表1所示。单位加工痕迹的形状为 吸引口附近加工量较多, 在供应端口附近,加工量已经减少。 如果停留时间和加工量的关系具有线形性以及再现性, 我们认为高精度的形状创建是可能的。因此, 为了评价加工量的扫描速度依赖性, 以50~500mm/min的扫描速度进行了线加工。

图1单位加工痕的形状和截面形状

图2显示了在各扫描速度下,1次扫描形成的加工沟的最大深度和扫描速度的倒数的关系。图2的直线累计图1的单位加工痕迹的加工量,求出了线加工时的理想加工速度的扫描速度依赖性。另外,还记录了与该直线的加工量的比。据此,扫描速度快,即停留时间短的话,加工量比低扫描速度时要低。可以认为这是因为硅和氟硝酸的反应系存在诱导期间3)。另外,通过与从单位加工痕迹求出的理想加工量进行比较,为了将误差控制在10%以内,以200mm/min以下的扫描速度进行数值控制

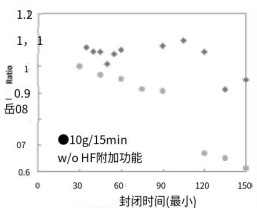

图3 加工速度的经时变化

为了提高形状精度, 加工速度在NC加工中有必要维持一定。因此,调查了加工速度的经时变化。图3显示了每15分钟追加10g HF(50wt%)的情况和没有追加时的加工速度的变化率和经过时间的关系。横轴的经过时间,在装置内开始蚀刻剂循环时为0,另外,纵轴表示加工开始时的加工速度为1时的加工速度的变化率。没有追加HF时,加工开始2小时后加工速度降低到初始值的约60%。这是因为蚀刻剂的温度通过恒温槽维持一定,但由成分随着蒸发和消耗而发生变化,所以加工速度降低了。

在利用布拉格衍射的分光结晶中, 晶面的倾斜与衍射强度的降低相关联。因此,利用NC―LWE将Si薄板加工成圆筒状的同时,也进行晶面倾斜的修正。在进行NC加工之前,根据目标去除形状和单位加工痕迹形状,有必要进行求得加工喷嘴头的停留时间分布的模拟实验。目标去除形状由根据摇摆曲线测定法求得的,用于晶面倾斜修正的加工量和将薄板加工成凸状、凹状所需的加工量,以及最终的Si厚度调整的加工量(偏移量)决定。该目标去除形状如图4所示。模拟实验的条件根据上一节的结果将最高扫描速度设定为200mm/min.另外,关于加工速度的稳定性,从加工开始2小时在±10%之间。

为了得到保障,关于加工量多、总加工时间约为4小时的凹面加工,采用了2批加工。凸面、凹面的进给螺距均为0.3 mm.

图5显示了利用NC―LWE将Si薄板加工成圆筒状时的加工后形状误差的模拟结果。凸面为p―v 38nm,凹面为p―v 94nm.作为约翰森型分光结晶的形状误差是由NC―LWE的Si的加工精度、台座的加工精度、与台座的粘接技术等复合因素决定的。

讨论和总结

为了进行约翰森型分光结晶的加工,调查了硅的加工特性。首先,使用吸引口径φ5mm的加工喷嘴头取得了单位加工痕迹。NC加工时的扫描速度,几乎看不到诱导期间,知道了扫描速度的倒数,即蚀刻剂的停留时间和加工量成比例的200mm/min以下就可以了。

另外,加工速度的经时变化,通过每15分钟追加10g HF(50wt%),在2个小时内可以控制在初期状态的±10%以内。根据这些结果进行了加工模拟。

今后,预定以此次得到的模拟结果为基础,将Si薄板加工成圆筒状,与台座粘合,使之弯曲,评价聚光特性。