扫码添加微信,获取更多半导体相关资料

引言

本文研究了通过光敏抗蚀剂的湿蚀刻剂渗透。后者能够非常快速地响应选择湿蚀刻剂/聚合物的兼容性,以保护下面的膜不被降解。如今,大多数材料图案化是用等离子蚀刻而不是湿法蚀刻来进行的。事实上,与通常的各向同性湿法蚀刻条件相比,由于非常高的各向异性,反应离子蚀刻工艺能够实现更好的蚀刻尺寸控制。尽管如此,当使用敏感材料(即栅极氧化物[1])或当尺寸放宽时,使用光敏抗蚀剂的湿法图案化仍然是参考工艺。本文研究了整个湿法腐蚀过程中抗蚀剂保护的完整性。给出了确保这种保护的一些提示,以及评估这种保护的相关新方法。

实验

这里测试的所有聚合物都是248纳米深紫外线商用光敏抗蚀剂。选定的湿蚀刻剂取决于要蚀刻掉的材料。SC1(标准清洁1)在室温下以1 / 4 / 27的比例(NH4OH / H2O2 / H2O)用于蚀刻TiN膜。测试的氮化钛薄膜厚度为7纳米,由PVD公司沉积。氢氟酸或BOE(缓冲氧化物蚀刻剂)用于二氧化硅。BOE比是1 / 7 / 160 (HF / NH4F / H2O),在样品中仅使用了热氧化物。湿法蚀刻系统由300毫米旋转干燥单晶片工具或浸没式批量工具组成。非接触C (V)(电容(电压))测量在来自Semilab的FAaST工具上进行。

结果和讨论

用光致抗蚀剂对材料进行湿法图案化需要保护材料免受湿法蚀刻剂的完美完整性。两种不同的湿蚀刻剂渗透路径会降低这种保护。通常,材料退化仅在参数测试的生产批次中观察到。这种检测太晚了,会导致大量的金钱浪费。这里提出了替代方法,而不是在参数测试中测量晶体管退化。

第一穿透路径在抗蚀剂/材料界面处。在最坏的情况下,湿蚀刻剂可以很容易地渗透通过这个界面,在湿蚀刻期间的距离只有几微米。通常,在涂覆抗蚀剂之前,施加粘合促进剂,例如HMDS(六甲基二硅氮烷)。使用HMDS,就在用光刻胶涂覆晶片之前,[-Si(CH3)3]三甲基甲硅烷基被接枝到材料上。这些非极性键排斥极性湿蚀刻剂,防止后者破坏抗蚀剂-材料粘合键。引发反应的产率可以由各种因素调节:一级引发持续时间,还有基底表面键。氧化硅表面由硅烷醇和硅氧烷键组成。只有硅烷醇键促进良好的引发反应。因此,硅氧烷水解成硅烷醇键增加了三甲基甲硅烷基键的数量。尽管如此,亲水表面必须非常干燥,以使HMDS与材料表面反应,而不是与吸附的水分子反应。二氧化硅水解期间良好的晶片干燥和衬底脱水都必须在涂底漆之前实现。最后,氧化硅表面的纯度起着重要的作用。掺杂氧化硅或化学气相沉积氧化物上的碳或掺杂剂等杂质会影响引发产率。

第二渗透路径是湿蚀刻剂渗透穿过聚合物自由体积,向下渗透到受保护材料。根据所研究的聚合物/湿法蚀刻系统,蚀刻剂的扩散可以遵循菲克定律(蚀刻剂分子和聚合物之间没有相互作用),或者更常见的是非菲克定律。事实上,根据贝伦斯和霍普芬伯格模型,应该考虑聚合物链的松弛。

除了研究蚀刻剂通过聚合物的扩散动力学之外,还开发了其他方法来确定湿法构图期间的材料完整性工艺窗口。首先,两种不同的无损声学方法已经能够成功地量化这种过程窗口。原子力显微镜也是另一个机会。该方法因此用于研究在旋转干燥单晶片工具上300纳米厚的抗蚀剂与各种湿蚀刻剂的兼容性。在整个晶片表面上涂覆抗蚀剂之前,在薄氧化硅层上沉积7 nm厚的TiN层。首先,用四种不同的接触持续时间测试0.5%的HF渗透:60、100、140和180秒。仅从第三个持续时间观察到退化。通过光学显微镜可以清楚地看到降解(图1)。

一旦HF穿透整个抗蚀剂厚度,TiN原生氧化物被非常快速地选择性蚀刻向TiN本体材料。然后,TiN /抗蚀剂界面快速降解。第二个实验是与SC1在同一工具上进行的。抗蚀剂/材料界面退化在接近HF的持续时间内被视觉观察到。尽管如此,它并不像心力衰竭那样严重。在抗蚀剂上进行原子力显微镜,显示9-17纳米高的峰值。用相关溶剂剥离抗蚀剂后,重新测量相同的表面,显示相似的原子力显微镜值。SC1扩散穿过抗蚀剂,TiN蚀刻副产物聚集在TiN /抗蚀剂界面,产生这些峰。与氟化氢不同,抗蚀剂不会出现任何视觉裂纹。因此,氧化TiN表面和抗蚀剂之间可能仍有足够好的粘附力。

即使整个晶片表面上的抗蚀剂厚度非常均匀,在两个系统中观察到的退化从分配湿蚀刻剂的晶片中心开始总是更加严重。已经进行了流动动力学变化(旋转速度、高频流动),但是没有证明任何显著的调节。这种降解明显发生在化学分配过程中,但在晶片干燥过程中可能会加剧,在晶片干燥过程中,大量(约200升/分钟)的氮气被分配到晶片上,非常接近其表面,并且从晶片中心开始。

目视检查是一种快速方法,但对于敏感材料(如栅极氧化物)来说不可靠,因为对于材料/器件完整性来说,1的退化已经是不可接受的。因此,提出了一种新的、快速的、非常精确的方法。通过所研究的抗蚀剂涂覆热氧化物,并进行湿蚀刻剂渗透测试。然后用SPM(硫酸、过氧化氢混合物)剥离抗蚀剂,并从非接触C(V)测量中提取EOT(等效氧化物厚度)值。单晶片和湿工作台工具在探索的测试中给出了类似的结果。

首先,考虑湿蚀刻剂的性质:HF对BOE,具有相同的2.3 m厚的抗蚀剂(图3)。

参考晶片能够确认对剥离工艺的EOT的低/无影响。该晶片跳过湿法蚀刻工艺。尽管HF0.5%已经扩散穿过抗蚀剂并降解了下面的氧化硅,但BOE并不影响它。这可以用蚀刻剂种类的大小来解释。实际上,被测抗蚀剂的自由体积为0,28纳米[11]。HF和HF2-(代表BOE)的分子大小分别为0,09纳米和0,23纳米。空间侵害和电荷与抗蚀剂的相互作用阻止HF2-穿透光致抗蚀剂。

其次,在1.8至3米厚的相同抗蚀剂性质上测试抗蚀剂厚度,HF0.5%和110℃热氧化硅蚀刻目标(即220秒蚀刻持续时间)。图4(左)仅显示了当聚合物足够厚时,抗蚀剂厚度对通过该聚合物的HF扩散的轻微重要性。厚度影响也在更宽的厚度范围内进行研究,但考虑了两种不同的抗蚀剂(相同的基础聚合物和涂层条件)。0.23米厚的抗蚀剂对渗透更敏感。实际上,HF70二氧化硅蚀刻目标已经出现降解。图4(右)绘制了两种抗蚀剂在HF110后的EOT(0.23米对厚抗蚀剂)。看起来EOT证实了根据菲克定律的渗透现象,至少在HF扩散的早期。

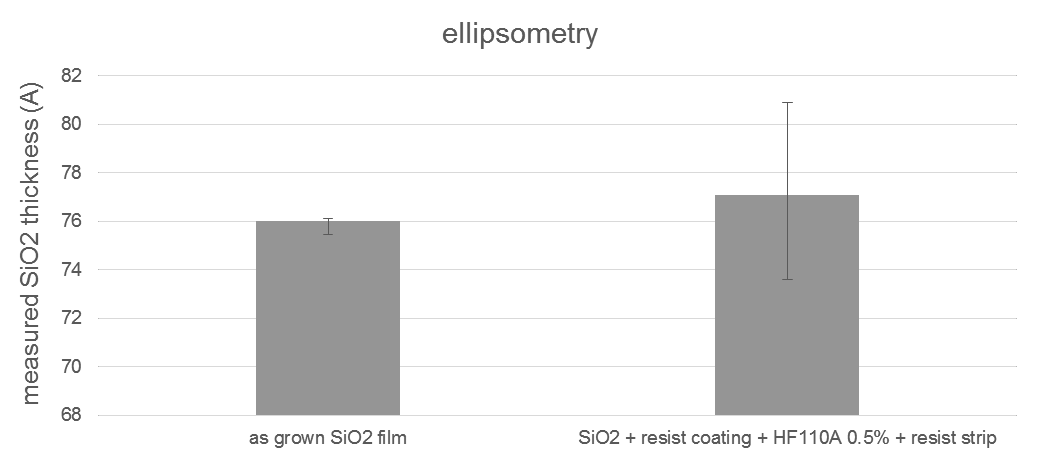

同时,这些覆盖晶片也用椭偏仪测量。图5中仅显示了具有1.8 m厚抗蚀剂的样品。数据表明,二氧化硅较薄的一些点证实HF 0.5% 220 s已经完全突破抗蚀剂并攻击下面的材料。尽管如此,有些点表明氧化硅膜“更厚”。这是由于残留在氧化物表面的氟硅酸盐副产物,使其局部比初始生长膜值厚。

图5

最后,在真实设备上进行了一些测试,方法类似:抗蚀剂涂层、HF110 0.5%分配、抗蚀剂条。因此,我们研究了非常大的电容器,以探索湿蚀刻剂的垂直渗透(图6)。相同的248纳米DUV抗蚀剂用于覆盖晶片。虽然C(V)方法已经能够检测HF110蚀刻目标的氧化硅退化,但真实器件的参数测试未能检测到。

结论

首先,尽管HF和SC1之间通过抗蚀剂的扩散动力学较低,但湿蚀刻剂性质对TiN抗蚀剂界面有一些不同的影响。事实上,一旦蚀刻剂到达TiN,HF就会蚀刻掉TiN的天然氧化物,导致严重的裂纹和抗分层。SC1观察到了不同的行为,蚀刻了氮化钛原生氧化物和氮化钛膜,但被蚀刻的产物仍保留在氮化钛抗蚀剂中,在剩余的氮化钛膜上保持了一定的抗蚀剂粘附力。

在第二部分中,已经讨论了硅湿法构图期间的化学渗透。这一主题文献记载不多,主要以经验研究为主。已经提出了各种方法来表征蚀刻剂扩散。尽管参数测试很耗时,但已经开发了新的方法来获得抗蚀剂能力的快速响应,以确保对通过聚合物厚度扩散的完美保护。C (V)测量是最精确的,甚至超过真实设备上的参数测试。椭偏测量的结果很难单独解释。第一个结果显示了选择相关抗蚀剂/蚀刻剂对的重要性。蚀刻剂的尺寸(酸碱度、分子)和抗蚀剂厚度是确保在整个湿法蚀刻过程中良好的材料保护不受聚合物影响的关键。此外,尽管湿蚀刻剂温度会影响它们通过抗蚀剂的扩散,但抗蚀剂烘焙会减少聚合物的自由体积,因此会影响湿蚀刻剂的扩散。