扫码添加微信,获取更多半导体相关资料

引言

超临界二氧化碳(COC)由于其低成本、低毒性、不燃性和环境可接受性,已被确定为各种精密清洁应用中氟氯化碳的有前途的溶剂替代品。本文介绍了最近使用COC作为清洗溶剂的经验,以将该技术应用于商业实践。

超临界流体在精密清洗中的应用源于过去十年该技术的发展。超临界流体的新的溶剂特性,特别是二氧化碳,已经在食品、制药和石油工业中得到商业利用。最近,超临界流体技术已被商业应用于从工业废水中提取有害有机化学品。目前,二氧化碳正被用于多种精密清洁应用,第一批商用系统正在运行中。

实验

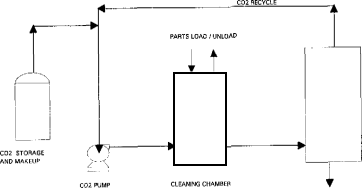

典型的一氧化碳清洗过程是使用多个清洗容器作为间歇操作或半连续过程进行的。典型的间歇系统由两个主压力容器、一个清洗室和一个分离器组成。其他主要设备包括期间很少或没有操作员注意清洁周期。在后一种情况下,一组预编程的操作参数。针对正在清洗的材料进行了优化,可控制过程中的流程示意图Figure1说明了基本的批量清洗操作。

使用合适的篮子、容器或固定装置将待清洁的材料装入清洁室。然后,使用为操作人员和工作环境设计的快速开启关闭机构来密封腔室。

清洁过程开始于将液态一氧化碳从储存容器泵入清洁室,并将清洁室加压至工作条件。在这一点上,清洗室与系统的其余部分是隔离的,零件需要清洗浸泡 在超临界二氧化碳中然后使用以下任意一种组合进行处理。

选择:(1)免疫;(2)清洗室内容物的搅动;(3)超临界CO2的再循环;或者(4)用新鲜C 2置换清洁室中的CO2在清洁周期结束时,额外的新鲜一氧化碳被泵入清洗室,将被污染的二氧化碳溶剂置换到分离器。当一氧化碳退出清洗时室,它通过过滤器,然后通过减压阀,在分离器中蒸发。

图1 二氧化碳临界流体精密零件清洗示意流程图

讨论与结果

在每个新的或替换的应用中,都有需要克服的技术挑战,包括评估清洁功效和与待清洁零件的兼容性;清洁过程的环境影响评估;根据性能而不是工艺制定新的清洁规范;开发工程数据以扩大特定清洗过程的规模;如有必要,补充或加强清洁过程,以符合规范;以及为制造车间设计和制造安全、易于操作的设备。

这些挑战代表了任何替代清洁技术必须克服的障碍,如果它要实现其作为氟氯化碳和其他危险溶剂的替代品的潜力。二氧化碳面临的具体挑战包括持续去除无机和颗粒污染物以及有机残留物的能力。一氧化碳精密清洗;迄今为止,当需要去除颗粒时,特别是在半导体、电子、计算机和医疗器械行业中至关重要的mi- cron尺寸范围内的颗粒时,所取得的成功有限。

图2示出了最近制造的用于清洁精密轴承组件的系统。在这种应用中,一氧化碳清洗是仪器组装前的最后一步。展开后,仪器无法取回或维修。

总结

在金属加工和其他制造业中接受和使用二氧化碳清洁技术必须解决前面提到的几个重要问题。精密清洁要求彻底清除表面的所有污染物,包括油、油脂、无机残留物和微粒。安全、易于操作的设备也必须能够融入工作场所。