扫码添加微信,获取更多半导体相关资料

引言

许多晶圆清洗技术都在竞争高效太阳能电池处理的使用。有些是从集成电路制造中借鉴而来的,在本工作中,对上述技术进行了定性比较,并在清洁效率和作为预扩散清洁的适用性方面对后三种技术进行了实验比较,所述预扩散清洁用于加工效率超过21 %的双面和IBC n型太阳能电池领域的工业应用。

一般认为高效太阳能电池器件,如PERC电池、双面n型太阳能电池如ISC的BiSoN概念和交叉背接触(IBC)太阳能电池如ISC的ZEBRA概念需要比标准铝背表面场太阳能电池更先进的晶片清洗。电池效率在20% (BiSoN) 左右和21% (ZEBRA) 以上,只有在高温步骤前表面足够清洁的情况下才能实现。对于这种太阳能电池概念的工业实施来说,需要直接且成本高效的高通量清洁技术。

实验

清洁效率的比较:根据图1清洗使用RENA monoTEX纹理化的晶片。

在所有清洗程序中,使用的稀释氟化氢(d HF)浓度为2%。POR和工业清洗液中稀释的氯化氢浓度为3%,浸泡时间为5分钟。

在80℃下,在SPM(硫酸过氧化氢混合物)中的浸泡时间为10分钟。整个POR过程需要45分钟。对于氟化氢/臭氧浴,使用的氟化氢浓度低于0.5%。使用臭氧发生器(BMT 803,静电放电)产生O3,并通过臭氧接触膜溶解在HF水溶液中。O3浓度通过光度测量(使用BMT 964 AQ)确定为16至20 g/Sm3。

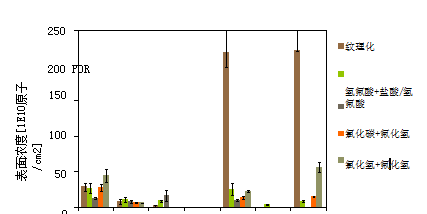

通过添加1份Seluris C和0.2份H2O2 (30%霍尼韦尔Puranal)以及6份去离子水来配制Seluris C浴。将浴加热至50℃,浸泡时间为5分钟。不同程序的清洁效率可以在图2中找到。显示清洗前后的金属表面浓度。在1E10至3E10原子/cm2的范围内,元素之间的定量极限不同。

铝钛铬锰铁镍铜

图2:使用不同清洁程序清洁前后的金属表面污染。晶片表面上初始浓度最高的元素是铜和铁(线锯工艺的残留物)。所有清洗都显著降低了这些浓度,工业清洗顺序(盐酸+氟化氢)留下了最高的铜值。两种高级清洗顺序(氢氟酸/臭氧和硫酸)都达到了与POR类似的低水平。

输入值见图3,计算出的清洗液浓度见图4。

图3:模拟清洗槽中金属污染物富集的设置,假设晶片污染物是在清洗槽中去除的,而不是在后续的dHF步骤中。排放和进料:用新鲜的化学物质(浴体积200升)替换每个晶片1毫升。

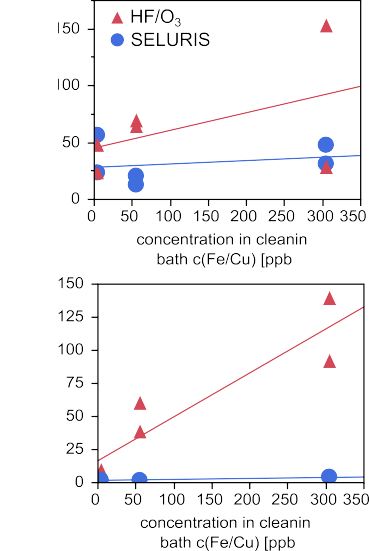

为了确定槽老化对晶片表面浓度的影响,使用铜和铁标准溶液(1000克/升,2%硝酸中的原子吸收标准溶液,卡尔·罗斯)添加新配制的清洗槽。对于第一个测量点,加入相当于5 ppb的铁/铜,第二个测量点加入50 ppb,第三个测量点加入250 ppb(在浴中产生5、55和305 ppb)。将SPM清洗过的晶片分别浸入加标清洗槽中5分钟和10分钟。在提取金属表面污染物用于电感耦合等离子体质谱法之前,用水冲洗晶片分析。晶片表面上的铜和铁的最终浓度可以在图5中找到。

图5:铁(顶部)和铜(底部)的输出测试结果

每个清洗序列的结束。众所周知,铁在稀释的氟化氢中具有良好的溶解性。然而铜的浓度在我们的检测限(POR)范围内不同,最高可达600E10原子/cm2。

处理对称寿命样品,得到图8 c)和d)中的结构。受污染的晶圆被扩散(硼和磷)并在两侧钝化。用QSS-PC机测量了烧制后的寿命。所得的隐含Voc值相对于铜表面浓度绘制在图9中。

图8:从上到下: BiSoN细胞结构;前驱体结构,研究清洗对整个太阳能电池过程的影响;要研究的对称寿命样品结构。

结果和讨论

高效电池工艺需要更先进的清洁技术。然而,清洁需要简单且具有成本效益。两种替代品被证明适合大规模生产。根据实验结果推导出ISC·康斯坦茨的高效双面n型太阳能电池标准工艺扩散步骤之前的临界铜表面浓度,发现其在1E12原子/cm2的范围内。

总结

需要进一步测试和优化,例如,需要重新考虑氟化氢/臭氧的进料+排放条件,因为已经达到临界污染水平。这两种技术的下一步是转移到整个细胞过程,并在大规模生产下测试我们的假设。