扫码添加微信,获取更多半导体相关资料

引言

半导体的制造以硅晶圆为起点,经过形成前工序的晶体管的FEOL,插头形成的MOL,以及连接晶体管作为电子电路发挥作用的布线工序的BEOL,形成器件芯片,在后工序中,将芯片进行个片化后进行封装,完成。随着芯片的高性能/低电力化,工艺变得复杂化,仅前工序就已经达到数百工序,其中约1/4~1/5被清洗工序所占据。特别是在FEOL中,1970年开发出了组合高纯度药品使用的RCA清洗,现在也被广泛使用。在本文中,为了在半导体制造中的平坦化工艺,特别是在形成布线层的工程中实现CMP后的高清洁面,关于湿法清洗所要求的功能和课题,关于适用新一代布线材料时所担心的以降低腐蚀及表面粗糙度为焦点的清洗技术,介绍了至今为止的成果和课题,以及今后的展望。

清洗的原理和机理

在22 nm附近作为工艺上无法跨越的障碍,其技术动向的变迁如图1所示。在此期间,在清洗中,金属杂质浓度以及残留粒子数以及尺寸的降低,此外,这些检查持续要求提高出灵敏度等。另外,在铜配线的CMP中,在阻挡金属的研磨浆料中添加了特定的pH以及氧化还原电位作用的BTA(1,2,3―Benzotriazole)或者其衍生物等的防腐蚀剂,在研磨中在铜表面形成如图2所示的保护膜,抑制其腐蚀,另一方面也成为基板表面如图3所示作为有机残渣残留的一个原因。因此,在CMP后清洗中,除了以往以下①~③的功能外,在尖端设备的清洗技术中,为了应对新材料的应用和布线的细微化,需要抑制电偶腐蚀和表面粗糙度,并且为了提高清洗后的表面稳定性,需要形成均匀的表面保护膜等新的④功能。(①粒子去除②金属离子去除③有机残渣的溶解④表面·界面控制)

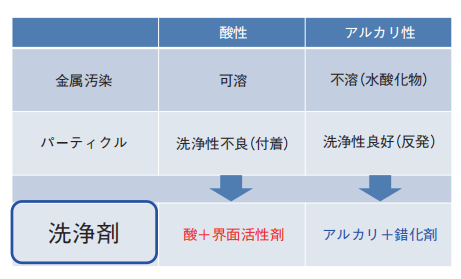

一般来说,在酸性溶液中,金属离子的去除性很好,但颗粒的去除性很低。另外,在碱性溶液中,虽然颗粒的去除性很好,但金属离子作为氢氧化物等析出,与基板表面形成化学结合,难以去除。因此,如图4所示,通常在酸性溶液中以控制表面电位为目的添加了表面活性剂,在碱性溶液中为了防止金属离子的析出而添加了络合剂。并且,为了溶解去除有机残渣,还进行了添加使不溶性有机残渣可溶化的成分等的努力。

图4 清洗洗基本设计

与尖端装置相对应的清洗技术

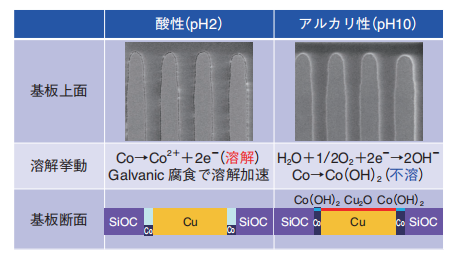

将钴作为铜配线的阻挡金属使用的配线基板,分别浸入酸性溶液(pH=2)以及碱性溶液(pH=10)后进行表面观察的结果如图7所示。在酸性溶液中,铜以及钴都容易溶解,但是由于铜以及钴电接触,所以只有电位低的钴会选择性地溶解。另外,在碱溶液(pH=10)中,由于钴的表层变成不溶性的氢氧化物,形成表面保护层,所以抑制了电偶腐蚀。在碱溶液中,虽然溶解了含有过渡金属的两性元素类,但是在形成溶解度低的氢氧化物Ma(OH)b之后,由于过剩的氢氧化物离子(OH―)变成[Ma(OH)b+1],再溶解,所以与酸性溶液相比,溶解速度是压倒性的慢。这个结果,在碱性中,由于相对抑制了腐蚀,所以在尖端世代的微细布线层中主要使用碱性洗涤剂。

图7 通过浸渍溶解阻挡金属

向溶液中的金属施加氧化及还原方向的电位时,电解电流的绝对值的对数相对于电位的曲线图为塔菲尔曲线图,测定系统及碱溶液中的铜和钴、钌的测定结果如图8所示。铜与钴相比,钌与铜相比,分别位于高电位侧,暗示了通过接触引起电偶腐蚀的可能性。因此,通过对表面的氧化膜、有机层的厚度及pH等进行最优化,使各电位重叠成为可能,抑制电偶腐蚀成为可能。

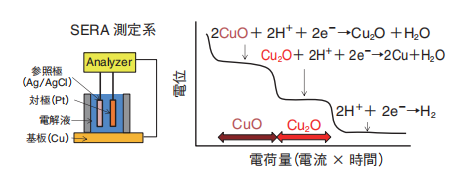

为了分析铜的表面氧化膜,使用SERA的测量例子如图9所示。通过在电解液中对清洗后的基板进行连续的电化学还原,可以确认在铜表面形成的氧化膜从铜界面开始依次为氧化铜(Ⅰ)和氧化铜(Ⅱ)。另外,还可以根据电荷量和各密度推算出各自的金属氧化膜厚度。由氧化铜(Ⅰ)进行氧化生成氧化铜(Ⅱ)后提供一种碱性洗涤剂,其具有产生局部电池形成和膜应力变形等的可能性,并且在洗涤后形成均匀的氧化铜(Ⅰ)。

图9 通过SERA分析氧化铜膜

由于铜布线的微细化,构成布线的铜晶粒也在微细化。因此,每个晶粒的比表面积也在增加,担心晶界的蚀刻会导致表面粗糙度的增加。图11显示了用蚀刻特性不同的洗涤剂处理后的AFM图像。对晶界的蚀刻作用增强后,表面粗糙度(RMS)有增加的倾向,因此需要充分考虑蚀刻特性的洗涤剂的功能设计。

如图13所示,氧化铜(Ⅰ)在表面不均一的状态下,在表面吸附水形成液膜时,由于从环境中溶解的氧的浓度不同,形成局部的浓淡电池,由此促进了氧化铜(Ⅱ)的异常成长,这是其主要原因之一。

总结

从2000年代初,各半导体厂商作为形成铜布线层的工程导入CMP以来,已经过了近20年。在此期间,当初200毫米的晶圆也增加到300毫米,表面的平坦性控制在数十nm以下等,通过研磨/清洗装置,CMP相关部件,浆料,清洗液以及工艺技术的复合集成,实现了惊人的进化。另一方面,当初的宽幅布线在现在的最小线宽下也低于30 nm,与布线的信号传送的高速化、表皮效果相结合,研磨、清洗后的表面需要nm级的平坦性。现在,将2020年及之后纳入视野,BEOL工程中的布线及阻挡金属的各材料迎来了变革的时刻。在工艺开发、最优化中,根据以往的“经验和直觉”的隐含知识,根据物理、化学的原理原则,将计划法和多变量解析等适当组合,导出最优解被要求。并且,通过应用了与Deep Learning的AI技术组合的化学/材料、信息学等的材料设计,可以期待性能的进一步提高。今后在半导体及CMP的各技术领域中的进一步发展。