扫码添加微信,获取更多半导体相关资料

引言

MEMS (微机电系统)和集成电路的一体化,正如通过电容型传感器和静电电容检测电路的集成化来降低寄生电容和噪声,实现喷墨打印头和红外线区域传感器等大规模阵列一样 这样的集成化是构成MEMS核心的技术之一。由于使用多晶Si的表面微加工技术在控制应力时需要1100°C的高温退火,因此一体化的LSI将采用老一代的设计规则和特殊材料。 但是,这样的LSI不适合高速信号处理。对此,有人提出了分别准备用最尖端技术制造的LSI晶圆和MEMS晶圆,将两者在晶圆级接合的方法。 这种集成化方法具有可以用最合适的工艺和材料分别制作MEMS和LSI的优点。以上述集成化为代表,晶圆接合对于MEMS来说将成为越来越重要的技术。作为晶片接合方法,经常使用阳极接合和金属膜间的扩散接合。 这些接合法需要光滑且正常的接合面,但由于MEMS的复杂化,粒子污染的可能性增加,同时也增加了清洗的难度。

在去除MEMS晶圆上的粒子时,与LSI制造工序相同,也利用了以过氧化氢(H2O2)为基础的RCA清洗,但随着应去除的粒子的细微化,RCA清洗的粒子去除率降低,另外,对于形成金属电极的晶圆,腐蚀性RCA清洗的应用变得困难。

实验

作为清洗评价用的晶圆,使用切割锯将厚度为380µm的(100)n型双面抛光单晶Si晶圆切割成20mm见方后使用。利用激光散射式表面检查装置对清洗前后Si晶圆上附着的粒径0.3µm以上的粒子数进行了评价。但是,由于WM―3能够测量的晶圆尺寸为4英寸以上,因此在4英寸Si晶圆中心设置的20mm见方的沉孔中嵌入20mm见方晶圆,进行了测量。由于WM―3的分析功能无法仅测量20mm角部分的粒子数,因此我们用扫描仪读取印刷的20mm粒子图的边缘部分以外的16mm角部分,通过对得到的图像进行直方图分析来估算粒子数。粒子图的1像素尺寸为500µm角,16mm角的区域有1024个像素。当在一个像素中存在至少一个粒子时,该像素被打印为黑色。因此,像污染后那样,在各像素区域有多个粒子的情况下,粒子数比像素数多,但是通过清洗大部分被除去,稀疏分布的情况下,粒子数与像素数基本相等。也就是说,后面定义的,从清洗前后的像素数算出的粒子去除率有比实际低的倾向。

损伤评价作为评价清洗工序伴随的物理冲击引起的损伤的模型,采用了MEMS最基本的结构,而且容易发生损伤的悬臂梁。 悬臂梁的尺寸为厚度1.3 µm、宽度5 m、长度23 µm或28 µm,厚度由SOI晶圆的元件层的厚度决定,宽度由能够容易利用接触光刻制作的最小尺寸决定,长度避免了与音速清洗机的超声波振动的共振 长23 µm的悬臂梁结构如图2所示。

在超声波清洗或兆声波清洗工艺中,在20 mm方形晶圆专用支架上安装具有强制污染晶圆或微细悬臂梁结构的损伤评价用晶圆,用各清洗液清洗10分钟后,进行了旋转干燥。 在二流体喷雾清洗工艺中,将强制污染晶圆或损伤评价用晶圆真空吸附在旋转机构上,一边以2000 rpm的速度旋转晶圆,一边沿着晶圆摆动二流体喷雾喷嘴,从而向晶圆整个面喷雾清洗液60秒钟,之后进行了旋转干燥。 根据本研究使用的悬臂梁结构的尺寸,确认了不会发生因干燥时的毛细管力而引起的粘贴。

结果和讨论

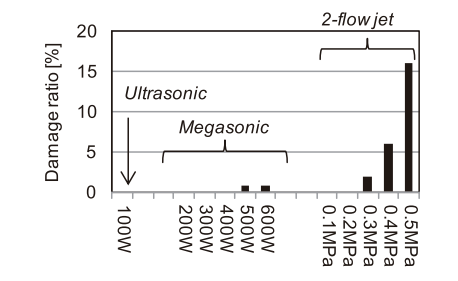

图4.超声波清洗(100W),兆频超声波清洗(200-600W),双流体表示经过喷雾清洗(0.1~0.5 MPa)后被破坏的悬臂梁结构的比例。洗液全部为DI水。低功率超声波清洗完全没有观测到损伤,而兆频超声波清洗在500W以上的功率下观察到了损伤的悬臂。由兆频超声波清洗引起的损伤集中在28µm长的梁结构上,而不是23µm长的梁结构上。作为其理由,除了梁长的一方容易受到振动的应力之外,还可以认为是兆频超声波的振动频率与梁结构的固有振动共振,被强制振动破坏的可能性。

图4 伴随物理清洗的损伤发生率

在DI水的双流体喷雾清洗中,氮压力在0.2 MPa以下时未见损伤,但在0.3 MPa以上时突然发生损伤。 关于双流体喷雾清洗造成的损伤,虽然没有发现兆频超声波清洗后出现的梁结构长度依赖性,但也观察到了悬臂支撑部分的缺陷,如图5所示。

图6表示的是间歇式RCA-1清洗,以及以DI水/表面活性剂水/稀释RCA-1液为清洗液的超声波清洗的PRE。在间歇式浸渍RCA-1清洗和使用DI水的超声波清洗中,被氧化铝粉末强制污染的晶圆的PRE值较低,即使最好也只有30%。另一方面,将表面活性剂水作为清洗液进行超声波清洗,得到了50%左右的PRE。虽然没有发现超声波清洗对模型微细结构的损伤,但50%左右的PRE作为晶圆接合前的清洗是不充分的,希望能有去除效果更高的清洗工艺。

图6 浸渍或超声波清洗的颗粒去除率

添加表面活性剂的水和稀释的RCA-1显著提高颗粒去除率的原因如下。 溶液中对晶圆表面的粒子吸附机制,通过晶圆-粒子间的分子间相互作用(van der Waals力)和静电相互作用(双电层相互作用)进行了说明。在极性溶液中,粒子和晶圆的表面一般带电,由于溶液中离子的存在,在带电界面周围形成双电层。 当作为晶圆表面、粒子表面各双电层的电位分布指标的ζ电位为同极性时,由于电排斥力,微粒子容易从晶圆表面脱离,也难以发生再附着。 另一方面,当晶圆表面、粒子表面的ζ电位为不同极性时,由于电吸力,微粒难以从晶圆表面脱离,脱离的粒子容易再附着,因此清洗困难。

在中性的DI水中,氧化铝粒子的zeta电位为正,硅表面的zeta电位为负,因此使用DI水清洗的PRE较低,但通过使用表面活性剂,Si晶圆、氧化铝微粒子的表面都被表面活性剂完全覆盖,zeta电位被控制在同极性,通过电排斥力,粒子容易被除去。

20mm方晶圆的切面存在伴随切割的粗糙和碎裂,在分批式清洗中,由此产生的颗粒会积聚在清洗液中,有不能提高清洗效果的危险。特别是兆频超声波清洗,极有可能在超声波的物理力作用下,将切面粉碎,产生大量粒子。对切割切面进行氢氟酸―硝酸处理,使用切面平滑化的晶圆,以DI水为清洗液进行兆频超声波清洗的结果,与未进行相同处理的晶圆相比,PRE得到了改善(图10)。 由此可知,在使用通过切割小片化的晶圆进行试制时,切面会成为发尘源。

总结

作为制造MEMS的重要工艺,晶圆接合的关键是在不损坏微细MEMS结构的情况下去除亚微米以下粒子的技术。 特别是关于使用通过切割小片化的晶圆的MEMS试制中的粒子去除,由于无法对小片晶圆进行适当的粒子数评价,因此至今没有进行定量研究。并且,对从切面产生灰尘这一小片试料所固有的课题也没有进行充分的研究。

在本方法中,提出了附着在20mm角晶圆上的粒子的评价法,发现了即使是以前的浸入式RCA清洗和超声波清洗不能充分去除的亚微米尺寸的粒子,也能在不对MEMS的微细结构造成损伤的情况下去除的清洗法。 具体来说,使用表面活性剂添加水和稀释RCA―1,在适当的输出功率(本方法为400W)下进行兆频超声波清洗时,以及在适当的氮压(本方法为0.2 MPa)下在清洗液中使用DI水进行双流体喷雾清洗时,可以得到约90%的PRE。 此时,20mm晶圆上的粒子实数从清洗前,即强制污染的数万个左右急剧减少到清洗后的100个左右。另外,通过使用氢氟酸―硝酸对被切割的小片晶圆的切面进行蚀刻处理,也显示了兆频超声波清洗的PRE得到了改善。

可以认为,本方法开发的清洗法不仅适用于晶圆接合工序前的精密清洗,还适用于广泛的MEMS制造工序。研究表明,传统的RCA清洗需要消耗大量的药液和纯水,通过并用适当的物理力,可以大幅减少纯水和药液的使用量,同时也能大幅减少清洗废液的排放量,同时在不损伤MEMS微细结构的情况下,使晶圆表面变得比以往更清洁。