扫码添加微信,获取更多半导体相关资料

引言

18世纪第一次工业革命以来,创新技术的进步呈指数级迅猛发展。 进入本世纪,以数字化为象征的第四次工业革命预计将于2045年展开(技术奇点)1),有必要认识其动向(图1 )。 聚焦于物半导体,考虑被称为其代表的SiC、GaN或终极的金刚石基板的加工工艺。 这些半导体基板具有优异耐电场、耐温度等耐环境性,高效长寿命发光特性。

介绍

本文就超难加工化合物半导体的加工工艺中超精密加工(研磨)清洗和评价的一系列工艺技术的关系进行阐述。 首先,了解现状的研磨/CMP,追溯新奇的加工提案技术的足迹。 在此基础上,以应对当今课题的新思路为线索,提出新一代半导体工艺技术的突破。

实验

硅半导体和CMP的发展,以及化合物半导体的超精密加工。Si的CMP的起源和熟化加工工艺、化合物半导体的现状加工技术仅通过以往的机械研磨(抛光)作用,难以无限无干扰地使Ge和Si等单晶的原子排列成为平滑的镜面,无法发挥晶体所具有的特异特性,因此无法得到期望的器件特性。 因此,作为新加工方法,有化学(溶解)作用机械作用复合化的CMP被提出来,通过这种CMP技术的诞生成为了现在ICT社会的驱动力。 该CMP是20世纪60年代中期由美国的IBM、贝尔研究所等提出的,被称为CMP或MCP。 到了20世纪70年代以后,以Moore定律为象征的半导体集成电路器件化的迅猛发展,造就了高质量、大口径化的Si单晶从切片到外周边缘磨削(翻边)、研磨(平面加工)、蚀刻、CMP (最终精加工)、以及精密清洗(无粒子和杂质的清洁化)的“精密。

尖端器件方面的困难要求的同时,其精密加工工艺,特别是CMP技术迅速深化。 其实绩成为其他功能性材料的高度表面创制加工法的模型,其波及效果非常大。 最容易理解的是,20世纪90年代应用于超LSI器件多层布线的平坦化CMP技术包括检测)等多方面的周边技术,带来了巨大的商业机会成为了日本活力的来源之一。 不仅是逻辑器件,即使是极其复杂结构的NAND闪存器件,3D化也需要平坦化CMP,100层以上的多层化也成为了可能。 中国YMTC公司根据超精密CMP工艺和晶片接合工艺推出高性能存储器件4 ),成为最新的话题(图3 )。 这样,为了实现“尖端的3D化器件”,需要导入平坦化CMP技术。

而且晶片的高精度焊接技术的工艺融合正在被要求。 为了实现超高级器件的三维化,在实施超精密CMP的基础上,包括异种材料在内,混合键合技术在大口径晶片中的融合工艺技术应用不断扩大,

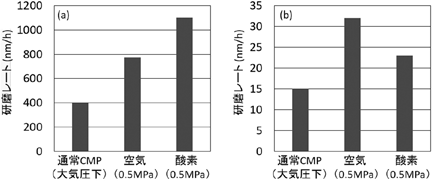

图6改变加工环境控制(腔室型) CMP装置的气体压力时的SiC及GaN基板

GaN基板的加工速率在通常的CMP中根据普雷斯顿定律与加工压力成比例增加,但是如果对其照射UV (直接照射GaN基板),则GaN基板的加工速率将增大3倍左右。 一般认为,如果直接向GaN表面照射能量高的短波长的UV,则表面会生成氧化膜性的改性层,通过浆料中的微粒(胶体二氧化硅)或焊盘除去该层。 事实上,如果将GaN基板通过热处理形成氧化膜后再进行CMP,则精加工时间通常会比CMP长1/3。 SiC基板的情况下,加工速率的增大效果不足2倍,但是UV照射的效果得到了确认。

以至今为止的结果为线索,认为如果积极地向加工面供给氧气,可以期待更高的效率化。 作为其中的一个方法,考虑通过光催化反应导入和活用活性氧。 一般来说,如果对TiO2粒子照射紫外线,电子会被更高的能量带激励,同时作为其漏洞的空穴会使O2-离子变化成氧化力非常强的OH自由基13 )。 因此,进一步在高压氧气氛内进行CMP时,胶体二氧化硅中微量的二氧化钛。

等离子体融合CMP法及其加工特性概述

根据重叠效果,设计了以创建高效率高品位表面为目标的概念的高维新一代融合加工法是“等离子体融合CMP”15 )。 不赋予加工变质层、可高效去除材料的大气压等离子体CVM着眼于(简称为chemical vaporization machining/p-CVM )法,将其与CMP法同时融合。 实现了在湿环境下进行的湿式CMP和干等离子气体加工的同时应用。

总结

本文概述了新一代器件有望实用化的SiC、GaN、金刚石等难加工单晶材料的新一代加工技术开发的必要性,介绍了新的独特的“密闭式加工环境控制型CMP法”及“等离子体融合CMP法”。 实例表明,采用这些方法的难加工单晶材料的研磨特性,实现了远远超过传统加工技术的高效高品位加工。