扫码添加微信,获取更多半导体相关资料

引言

近年来,由于以移动性为中心的生活方式,将其处理的大数据作为云,物联网、机器人领域开始显示出活跃的面貌。这种新的技术创新也对半导体产业业务产生了巨大的影响,因此需要符合目的的产品。因此,作为电子介质的半导体芯片的结构也变得复杂,包括从微粉化一边倒到三维化,半导体制造工艺也变得多样化。其中使用的材料也被迫发生变化,用于制造的半导体器件和材料的技术革新还没有停止。为了解决作为半导体制造工艺之一的CMP技术需要更严格地管理半导体芯片中使用的材料的变化、平坦度和缺陷的问题,尽管用于嵌入和平坦化的基本工艺保持不变。在此,从CMP装置的基本变迁,特别阐述CMP清洗的基本技术。

各CMP的清洗目的和技术

将CMP设备和清洗设备集成在一起的Dry-in/Dry-out技术不仅有助于考虑下一工艺的晶圆,而且有助于考虑洁净室。此外,可以稳定地缩短从抛光到清洁装置的时间,并且增加了容易粘附的浆料的去除效果,从而改善了晶片表面的清洁度。本文描述了从基本作用到设备的发展,以考虑在第二代中对每个CMP要执行的清洁方法和设备中的机制。

药液和装置的基本

图2对抛光后晶圆的表面状态和后续清洗,用一个简单的图展示了比较复杂的Cu-CMP工艺。CMP后的表面状态是从浆料中的磨粒开始的刮擦行为产生的与其他工艺无法比较的各种异物如抛光碎屑、有机残渣等附着在其上(见图2左上图)。为了使该表面处于下一工序所需的表面状态,除了CMP的轮廓之外,还必须熟悉CMP中使用的浆料和耗材所改变的表面状态。在洗涤侧,需要掌握各个工序的表面状态,包括选择与该表面状态相对应的化学液体、化学液体的处理方法、与物理洗涤的组合方法、用纯水替换化学液体的方法、纯水冲洗方法和干燥方法。

图2 CMP后的清洗流程和药液和装置的定位

粒子去除技术

使粘附在晶片表面上的颗粒漂浮,并使颗粒从该位置流到晶片的外部。为了使颗粒漂浮,通常通过用化学液体蚀刻晶片表面的微小部分的剥离动作和物理移动颗粒的物理动作的组合来执行。由于近年来半导体器件具有非常精细的结构,因此蚀刻受到限制,并且在许多情况下依赖于物理作用,并且化学液体起到辅助作用。关于药液的作用,将委托给专业的药液制造者,并描述在洗涤装置中使用的颗粒去除方法。图3显示了去除粒子所需的作用。物理清洗一般根据表面状态,选择接触式、非接触式,并配合药液的辅助作用。

防止颗粒再粘附技术

通过剥离作用或物理清洗从晶片上分离的颗粒需要从晶片上排出。在图4所示的内容中,颗粒在化学液体中几乎不粘附,但是在随后的纯水冲洗中,ζ电位的相对电位改变,并且不粘附的作用减弱。因此,在化学处理之后的纯水冲洗中,需要增加纯水的流速,以便具有将颗粒尽可能地与晶片分离的作用。

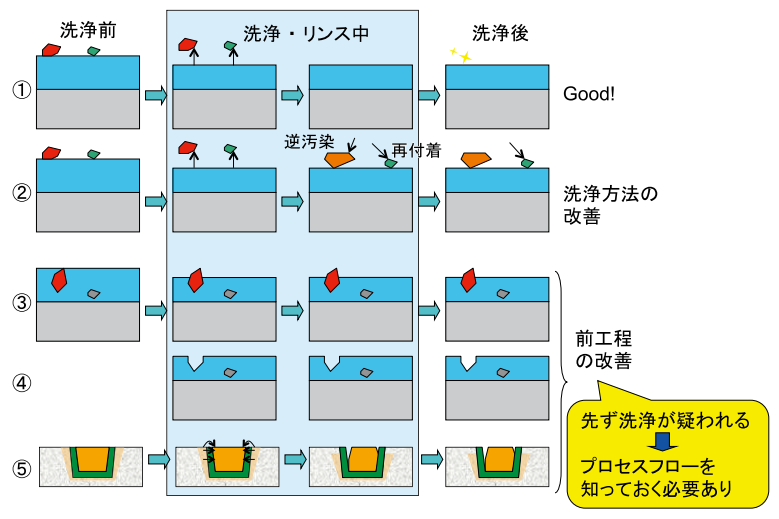

虽然说清洗技术的目的是制造下一工序所要求的表面状态,但即使清洗装置的环境、使用的耗材、药液和纯水得到完全管理,也会发生缺陷。图5是清洗技术人员经常经历的晶圆表面状态。不仅是清洗工序的问题,还有可能是前一道工序造成的缺陷,需要充分把握前后一道工序。

图5 清洗工程师经历的晶圆表面状况

图6-1、2、3显示了在CMP后的主要表面状态下去除待清洁物体的方法和机制。尽管有绝缘膜-CMP(STI,ILD-CMP),W-CMP,Cu-CMP等工艺,但必须在每一工艺中考虑要去除的目标物质的性质,并考虑化学溶液的化学作用,以及刷子和液流等物理作用的机理的情况下制定配方。在半导体FEOL工艺的CMP后清洗中,使用诸如氨水,过氧化氢溶液和氢氟酸的化学液体的混合或稀释(SC-1:氨水+过氧化氢溶液+水,稀释的氨水,DHF:稀释的HF等)。 为了解决在W-CMP之后的清洁中需要化学溶液的问题,其中对布线材料的损坏非常小,并且开始引入化学溶液制造商开发的产品。

在BEOL工艺中,由于进一步的微细化和阻挡金属材料的改变,以电偶腐蚀为中心的腐蚀对策变得重要。 在FEOL工艺中,到目前为止使用的是对药液具有相对耐受性的材料,但近年来由于越来越微细化和结构复杂化,材料开始多样化,与BEOL工艺一样,面临着困难的应对。 特别地,在装置侧,需要去除化学成分,并且需要干燥而不产生诸如水印的产物。 例如,即使用漂洗剂稀释,也需要保持防止颗粒再粘附和防腐蚀作用的功能而不降低性能。 在药液制造商中,主要是成分和添加剂的开发变得很重要,但能够最大限度地利用药液性能的环境始终在设备方面,今后在处理环境方面也需要合作。

总结

CMP后的清洁技术是用于清洁被污染的晶片的技术,这与其他清洁工艺相比是不可比拟的。 今后从越来越微细化的器件结构出发,对清洗的要求必然会越来越严格。 再次,浆料制造商,消耗构件制造商,化学品制造商和设备制造商之间的协作对于掌握每个过程中的表面状态是重要的。