扫码添加微信,获取更多半导体相关资料

引言

半导体技术及产业反复急剧发展。这也需要在高度计算、大量多媒体的数据和精密测量、制导等领域有更高性能的计算机,因此不断要求器件的高密度化技术。器件密度的提高意味着线宽变窄。也就是说,生产芯片的工艺变得更加精细和精密。在晶片上制造半导体牛字的过程中,经过逐步的过程,表面的污染物将呈几何级数增长,受这些污染物的影响,半导体器件的数量率将急剧下降。为了应对这种情况,虽然最理想的方法是逐步采用清洁工艺,完美地清除晶片表面的所有污染物,但这几乎是不可能的。因此高密度电路的性能。信赖性和生产良品率是由制作时使用的晶片或制作后元件表面存在的物理化学中不必要的杂质决定的。即使超精细化技术发达,如果清洁工艺不完善,发挥功能的元件也无法得到。也就是说。清洁技术不是半导体器件的清洁,而是半导体器件的制造技术。

半导体晶片清洗技术

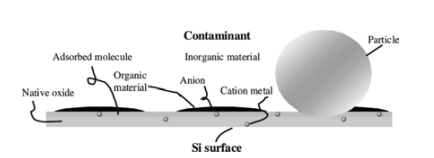

半导体制造工艺可以大致分为硅片制造工艺、氧化和沉积工艺、光刻工艺、蚀刻工艺、离子注入工艺、等离子烧结工艺和光子晶体剥离工艺,工艺和工艺之间需要大量的清洗工艺(FIGUREST)。蚀刻和离子注入过程需要30次以上,具体取决于半导体的高密度聚集,每个过程后必须进行清洗和冲洗3次以上,以清除残留的波多黎各或污染物。单独的干燥过程必不可少。半导体晶片上有很多污染物,如图2所示,有机物、无机物、金属离子、天然酸化膜和微粒等。

图2 污染物的种类

上述各种污染物通过人、清洁设备、三种精材料等多种途径产生,如果不去除,对半导体器件产生多种不利影响,从而降低半导体的产出率,因此在半导体制造过程中,清洁技术对提高生产率起着非常大的作用。

湿式清洗的限制

目前,半导体工艺中主要使用的湿式清洁使用的是20世纪70年代开发的RCA清洁技术,如表2所示,根据这一用途,与早期开发的工艺相比,使用的KEMICAL量也有所增加,半导体清洁液的混合比例也越来越多。

在湿式清洗中,为了清除多种污染物,将使用提出的多种化学成分。除上述清洁液外,还将使用专门为图1中所示的半导体制造工艺中执行的FORORRIGST PARLIPING(剥离)配套的剥离器。

波多黎各薄膜是去除用来形成晶片上下部膜的波多黎各薄膜的工艺。旨在同时去除在波多黎各以外的工艺中污染的异物和变性物,必要时还伴随着下部基板表面改性的目的。反过来,为了清除光子,将对干粮进行氧等离子体灰化处理,但如果经过蚀刻和离子注入过程,则在氧等离子体灰化后,也将发生变性的波多黎各残留物(蚀刻聚合物、灰化聚合物、离子注入后突出的变性波多黎各)因此,为了完全消除,氧等离子体灰化处理的同时,必须伴随着湿洗的剥离处理。湿式清洁至今仍是半导体制造过程中使用的主要技术。

目前,该技术随着大量化学制剂的使用和超纯水的使用,环境门制剂和废水处理成本增加。由于丝瓜和韦柏干燥导致的模式崩溃问题等,带来了很多尴尬。此外,随着半导体器件的高密度化和精细化,精细模式内部的更小污染物需要清除,清洁液由于液体分子结构的特性,粘度和表面张力很高,渗透到微观结构中,溶解/清除污染物是有限的。

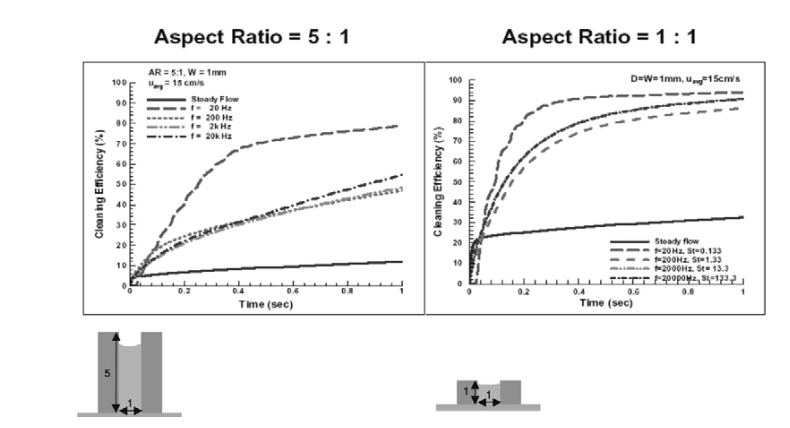

在具有长宽比的图案上,应用传统的湿式清洁会导致表面张力导致图案崩塌。随着半导体器件长宽比的增加,清洗效率会降低,如图4 。这种湿洗的技术限制现在也遇到了,半导体器件的图案细化到数十纳米的大小,今后将更加严重。

图4 基于长宽比的清洗效率比较

总结

今后生产的新一代晶片在基板大型化的同时,根据高性能的要求,配线宽度逐渐变细,引进了铜和多孔的低油前绝缘体等新材料元件材料,需要在不损害现有习惯清洗问题——超细模式的情况下有效地清洗和烘干的技术。在本文中,弥补了上述缺点,介绍了先进的清洗技术——利用超临界二氧化碳的半导体晶片三精技术。其中,接近商业化的SCORR工艺研究最初以进行超临界二氧化碳和简单公用介质的混合研究为主,以消除半导体晶片上的简单PR为目的,但经过半导体工艺的晶片 (FEOL、BEOL、离子注入晶片)。 虽然情况是少量的,但需要一个稍微复杂的公用溶剂系统,需要引入表面活性剂,并进行工艺研究,使超临界二氧化碳和复合公用溶剂在超临界低温低压下也能成为超临界均质透明相。这样的SCORR工艺到目前为止持续了8年左右的研究,实用化的可能性正在增加。据悉,65 nm以下的精细模式也可以使用的新一代半导体健仪清洁技术,不久也可以商用。