扫码添加微信,获取更多半导体相关资料

清洁基板的重要性

随着半导体元件的超集成化,制造工序数在每道工序后,表面会留下许多残留物或污染物,因此,清除这些残留物的清洁工艺的重要性日益突出(cleaning process)。 再半导体元件制造工艺具有弱阶段的制造工艺,其中红400度以上的工艺由20%的清洁工艺和表面处理工艺组成,以防止晶片污染 半导体元件制造过程中产生的污染物是元件的结构型。 由于降低相畸变和电气特性,对该元件的(electrical characteristics)性能可靠性及收率等影响特别大,因此必须消除。

表面清洁技术

目前半导体制造工艺中,在硅基板上生成的主要污染物是:刨花油;金属污染物自然氧化膜等,对产品的收率质量和可靠性影响较大。目前大多数半导体工艺使用的是典型湿法洗净工艺。也就是说,使用碱性溶液的清洗可以通过氧化和蚀刻反应有效地清除有机污染物或粒子,而使用酸性溶液的SC-2清洗可以溶解金属杂质,形成为络合剂时,用于从硅基底表面解吸金属杂质。

这种湿式洗脱法是目前半导体器件制造工艺中使用最广泛的洗脱法,因为它具有以下优点。 DI water rinse的优点是可以,干燥后残留物很少,并且可以根据要去除的污染物使用适当的多种化学溶液等。西道湿法洗净法效果非常好可靠性及重现性优秀是其最大的优点。

相反,随着半导体元件的超高集成化,与湿式清洁相关。一些问题正在凸显出来,如强碱和强酸等毒性很强的溶液。在处理它们时,它是危险的,而且使用量也很大,这给我们带来了许多环境问题,并将它们与真空设备结合起来,很难执行,在工艺中会产生细微的表面粗糙度,并将其转化为化学溶液,SC-1、开始对基板再污染污染物的可能性,以及半导体元件内,具有微弱的清洁效果等。湿式洗净法最根本的问题就是这个。因为是这种洗净,所以洗净后移动到工程设备时,必然会暴露在大气中,很有可能会受到有机污染物或刨花板等杂质的污染。

用于清洁工艺的化学材料

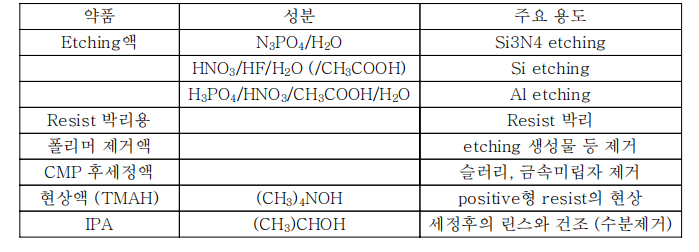

表1中显示了洗井所使用的一般药品的主要种类和用途。APM particle,为了提高银的去除性能,有时添加表面活性剂等使用,另外,以去除银有机物为主要用途,离子注入后的杯子。对于SPM、resist公司等结合非常强的有机物聚合物,效果不太好。利用有机体系聚合物去除液等进行稀释,使用HNO3硝酸的情况也有。表2中显示了关于除一般洗净外使用的药品,使用较多的种类和用途。

表2 主要半导体工程用药品

半导体技术各代清洁工艺标准基准(如图)