扫码添加微信,获取更多半导体相关资料

引言

由于电子和计算机产业的发展,半导体产业突飞猛进。但是,世界范围内对半导体制造工艺中必需使用的各种环境污染物的限制正在加强,如果半导体行业没有积极的环境应对措施,就很难避免发达国家对半导体出口的制裁。因此,本方法在清洁技术层面,对改善半导体产业环境影响的清洁工艺技术替代方案进行了调查。作为洗净工艺的替代方案,调查了气相洗净工艺UV使用工艺、等离子体使用工艺,比较了各工艺的优缺点。

半导体生产工艺与环境危害性:

半导体生产工艺可分为从硅砂制作半导体用硅晶圆片的工艺和通过连续化学工艺在晶圆片表面实现复杂电路的工艺。两种方法,都是在多晶溶解后,通过浸泡单晶的种子(Seed),得到与种子晶体具有相同结晶方位的棒补洋单晶的方法。另一方面,切片是将这种制造出来的Si棒进行有针对性的切割的过程,大约一英寸长,可以产生28个晶片。照相石板工艺是在晶片上喷涂光刻胶后,是利用设计的掩模实现所希望的电路,杂质扩散工艺是将杂质扩散到Si层内部,使其成为P型或N型的半导体。除这些基本工序外,还需要对制造的半导体进行包装和产品化的组装检查工序,以及在工序之间对晶片表面进行清洁的清洁工序。在半导体工业排放的主要环境污染物中,过氟化合物多用于蚀刻工艺,Deionized Water(DIW)多用于清洁工艺。因此,有必要对这两项工程采取清洁技术方法。

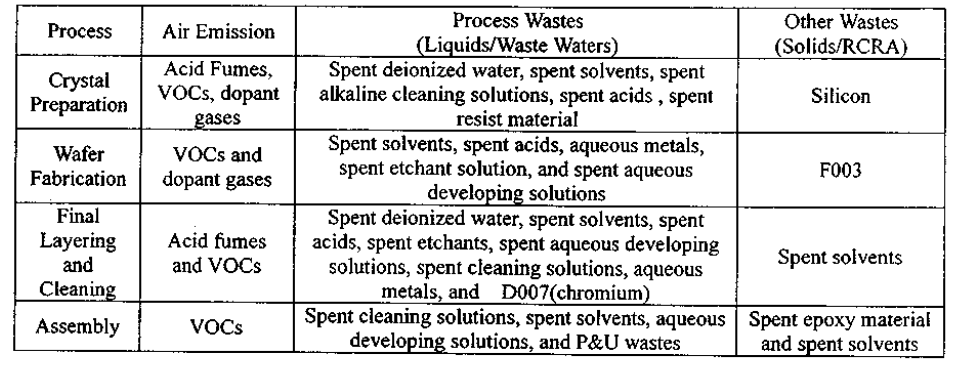

如表1所示,液相排放物的种类最多,与相对简单的气相排放物不同,处理方法并不容易。像图3,气相排放物有一定减少的趋势,而液相排放物却有增加的趋势。因此,减少液态排放物的方案将需要进行多方面的审查。

表1 半导体工艺中的废物

清洁工艺的过程及目的:随着半导体要求超洁净表面,清洁工艺不仅仅是半导体器件制造的核心工艺,在半导体器件制造过程中约占20%左右。此外,随着半导体产业对改善环境污染的要求越来越高,排放各种酸和DIW等液态废弃物的大部分清洁工程需要向清洁技术进行改善。基本清洁工艺的目的是不损害硅基板表面,也不使表面发生严重变化。即从表面去除细颗粒或化学杂质等污染物。

如果将晶片污染物按形态特征划分,与表5相同,根据去除方法大致可分为自然氧化火、悬浮粒子和金属。 这些污染物是由粒子的静电荷产生的力,电层形成的力,毛细管作用的力,以及粒子与表面间化学键的力,被认为附着在微泡表面。

从晶片表面去除污染物的方法大致可分为物理方法和化学方法。 物理方法是通过动量传递将表面污染物从表面脱除;化学方法是通过表面反应将分子间键切断或产生挥发性物质从表面脱除。

传统洗净工艺(液态洗净):常规的湿式清洁方法是将晶片浸泡在清洁试剂液中一段时间后,由一系列方法组成,用Deionized Water(DIW)冲洗,并使残留在晶片表面的水溶液层干燥。最常用的清洁方法是RCA Cleaning,直到现在仍是主流。RCA Cleaning通常需要三个清洁阶段。 SCI clear g旨在去除有机物、去除金属污染和去除颗粒物; HF dear g用于去除金属污染和自然氧化膜,而SC2 cleaning除去除金属污染外,还再生自然氧化膜,使硅表面具有亲水性,对颗粒呈稳定状态。在以RCA deanig为代表的液相清洁中,就会像表6中那样,反复进行清洁液的清洗和DIW的rinsing,相应地,就会产生大量的液相废物。

液态清洁具有在同一设备下使用如表6所示的多种使用目的的清洁液,可以实施适合目的的清洁的优点。然而,尽管这种方法的清洁效率很高,但由于大部分使用强酸和DIW,从改善环境的角度来看,这种方法并不理想。

替代清洗工序:为了改善液态清洁工艺,提出了超声波清洁、旋转清洁、喷雾清洁。超声波洗脱与传统的溶液槽(bath)和洗脱溶液使用相同,但通过将超声波振动引入溶液中,同时进行物理清洁,是提高清洁效率的一种方案。因此,可以谋求提高清洁效率,减少使用溶液的数量。但在复杂的结构中,很难完全去除使用溶液,工艺整合有困难,还有可能再污染等问题。

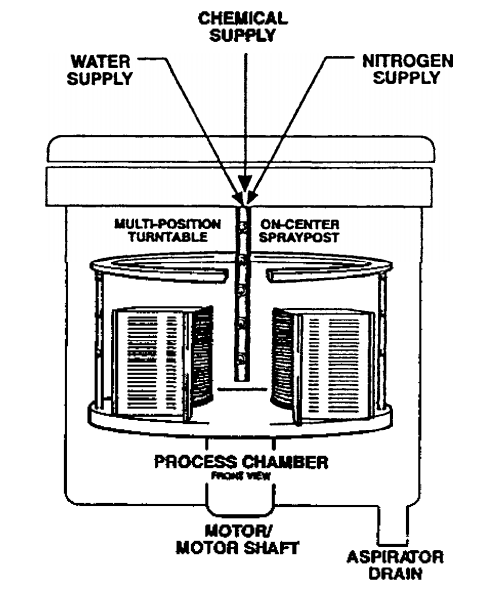

旋转清洁是在晶片中央注射少量溶液,然后快速旋转,作为变焦,通过离心力去除溶解在溶液中的污染物的方法。因此,可以带来溶液用量的大幅度降低,使清洁时间缩短。然而,还存在着清洁效率和可靠性的问题。 喷雾清洁是通过强力溶液喷射进行清洁的方法,如图4。因此可以期待比溶液组方式更高的效率,但存在表面损伤及残留清洁液等缺点。

图4 喷雾清洁

通常,在金属中,氯化物是通过氯弧度反应从晶片表面去除的。然而,除盐酸外,使用氮氧化物(NO),其效率比单用氯时高20%以上。对于NO,可以通过共价键和电子交换在其他分子上实现离子键,从而表现出与图9相同的多种键形式。在NO和C1共同作用下,可生成多种化合物,如图10。采用此类方法进行洗脱时,生成化合物的热稳定性成为重要的考虑因素。对于Metal Nytrosyl化合物中最稳定的KNO,在约30°C时降解,因此在设计洗脱工艺时应考虑上述因素。另一方面,在图10等反应机构的作用下,存在在800t以上温度下形成SiOxNydz层的问题。因此,为了降低反应温度,除热方法外,还采用紫外这里(QJV Excitation)和等离子体(Plasma)方法来降低反应温度的方向正在进行研究。

紫外清洁法最初是通过臭氧的产生来去除颗粒状物质的。 紫外线与氧气反应产生臭氧,并使污染物移除易发生反应。臭氧产生及洗净机理的研究目前已有相当多的进展,还提出了臭氧去除有机物颗粒的整体反应网络。利用氯和氟来发展这种臭氧清洁方法的努力。在紫外清洁工艺中,反应是由图13等反应装置引起的,金属在与氯的反应下会形成余金属氯化物,氟(F2)溶于水生成HF2-离子,从而去除氧化层。

总结

本文从半导体产业的环境危害性和改善异议的清洁工艺的清洁技术方面对技术替代方案进行了调查; 正如我们所看到的,半导体产业的环境废弃物产量与其他电子产业相比, 是令人担忧的,特别是对于液态废物,与类似产业相比,排放高达百倍以上。在半导体生产中,环境相关处理费用占整个半导体成本的10.7%。随着环保监管的深入预期,5%左右的生产单价上涨将不可避免。由此可以看出半导体产业的环境基础技术开发是迫切需要的课题,对此,本文介绍了作为中短期课题的半导体清洁工艺的新方向。

对于洗脱工艺,目前使用的液相洗脱方法在复杂结构的晶片表面的洗脱效率,以及溶液内悬浮物质再污染的可能性,以及工艺集成生产方面,未来的ULSI。由于使用大量液态化学药品,因此会产生过多的废水。因此,作为替代方案,除了液态洗净工艺的改进方案外,气相洗净工艺、UV使用工艺、等离子使用工艺也在尝试中。

其中,目前以气相清洁工艺为例,已经实现商业化,UV使用工艺也得到了辅助应用。然而,在功能和环境方面,最令人期待的技术是等离子体使用工艺。 对于等离子体使用工艺,清洁物质及排放物中不含环境有害物质,且可望有较高的清洁性能,可将清洁步骤降至最低。

通过将半导体清洁工程改善到这种清洁技术方面,可以期待国内半导体产业的竞争力和环境的改善。此外,作为半导体设备市场中的细分市场,在清洁设备领域拥有技术优势,可以替代技术引进和海外出口。