扫码添加微信,获取更多半导体相关资料

引言

在半导体热处理应用中,批处理在工业的早期阶段被采用,并且仍然非常流行。我们研究了直径为200毫米和300毫米的硅(100)晶片在单晶片炉中高温快速热处理过程中的热行为,该热行为是温度、压力、处理时间、晶片处理方法和速度的函数。在晶片温度上升期间观察到显著的弹性晶片形状变形。在1050℃以上处理的晶片中经常观察到滑移的产生。使用光学显微镜和x光形貌来表征在RTP期间产生的晶体缺陷的尺寸、形状和空间分布。发现在给定的工艺条件下,晶片处理方法和速度对于减少RTP期间的缺陷产生非常重要。通过优化晶片处理方法和速度,在1100℃下处理的200毫米和300毫米直径的硅(100)晶片中获得了高度可再现的、无滑动的实时处理结果。

实验

用大尺寸(直径200 mm和300mm)Si(100)晶片在预热的SWF处理室中在800–1150℃的温度范围内退火。众所周知,si晶片的机械强度受杂质类型和浓度的强烈影响。详细研究并发表了硅中氧和硼对机械强度的影响。在本方法中,使用低氧浓度的硅晶片作为对照样品。硅晶片在退火过程中产生的晶体缺陷通过视觉检测和光学显微镜作为温度、压力、处理时间、晶片处理方法和速度的函数进行研究。

对于200毫米直径的硅晶片,使用60秒的固定单位处理时间。总处理时间通过重复60 s单位处理而变化。晶片被重复处理1到10次,以研究硅晶片的热行为和缺陷产生机制。对于300毫米直径的硅晶片,由于与200毫米直径的硅晶片相比晶片温度上升速率较慢,单位处理时间在60秒和300秒之间变化。热处理后,使用肉眼、光学显微镜和偏振红外显微镜进行视觉检查。没有可见缺陷的晶片通过x光形貌来表征。表征了RTP过程中产生的晶体缺陷的尺寸、形状和空间分布。

在本方法中使用的SWF系统中,处理室保持在预定温度。晶片被移入和移出预热的处理室,而不是直接控制晶片温度。SWF处理室由透明石英反应器、碳化硅腔体、加热器组件和铝外壳组成。由于处理室由石英制成,该系统可用于氧化和退火。

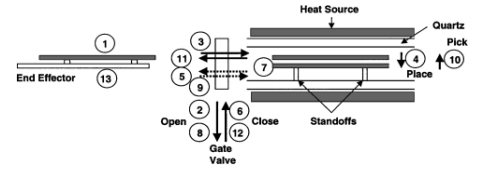

晶片是用一个连接在三轴机器人上的透明石英末端执行器来处理的。晶片处理顺序如图1所示。具体如下:(1)晶片处理机器人拾取晶片,(2)处理室闸阀打开,(3)机器人将晶片进入预热的处理室,(4)机器人将晶片放置在支座上,(5)机器人离开处理室,(6)闸阀关闭,(7)晶片在给定的处理时间内留在处理室中,(8)闸阀打开,(9)机器人进入处理室,(10)机器人拾取处理过的晶片, (11)机器人在处理温度下从处理室中取出晶片,(12)闸阀关闭,(13)晶片在石英末端执行器上自然冷却。在系统正常运行中,晶片经过热处理后放置在冷却站,使晶圆快速冷却。机器人将加工过的晶圆从处理室转移到冷却站需要5秒。在1100℃下从工艺室卸载的晶片通过辐射和对流快速冷却。对于直径为200mm和300mm的硅晶圆,晶片温度在5秒内远低于900℃,这不是本研究中关注的温度范围。因此,在本方法中,所有的晶片都通过自然辐射和对流在端效应器上冷却。

图1 晶圆处理顺序示意图

结果和讨论

200毫米直径硅片的快速热处理:图2示出了直径为200毫米的硅晶片在上升、处理和下降过程中的温度分布,以及在上升过程中晶片的侧视图照片和退火后晶片移除过程中晶片的俯视照片。当在冷却站中进行冷却时,从1100℃的晶片回收开始,晶片温度在不到60秒的时间内达到60℃。由于晶片温度在1100℃下在20秒内饱和,因此选择60秒的单位处理时间来避免与处理时间相关的晶片温度变化。

图2(b)示出了在晶片温度上升期间从闸阀端口看到的在1100℃下处理室中晶片的时间流逝侧视图。由于晶片温度上升期间的这种温度不均匀性,晶片显著变形。处理室温度越高,弹性变形越大。由于晶片内的热传导,当晶片温度在处理室温度附近饱和时,晶片温度变得均匀。结果,弹性变形随着时间而松弛。

直径为300毫米的晶片无滑动热处理的可行性:在SWF系统中,晶片温度温均匀性通过保持近等温腔的温度均匀性获得。在直径为300mm的晶圆中,增加厚度有助于热扩散,并在温度上升过程中提高温度的均匀性。它还降低了温度上升过程中的弹性变形。即使单个直径300mm的晶圆的重量是200mm晶圆的2.41倍,通过厚度增加增加和内部部分环支撑或三点支撑的重力应力均匀分布的组合,可以减少直径300mm晶圆的缺陷产生。鉴于所有的硅晶片都是从1420C的硅熔体切片的,我们认为300毫米直径硅晶片高达1100C的无滑热处理可以通过这个简单的RTP技术使用SWF系统进行。

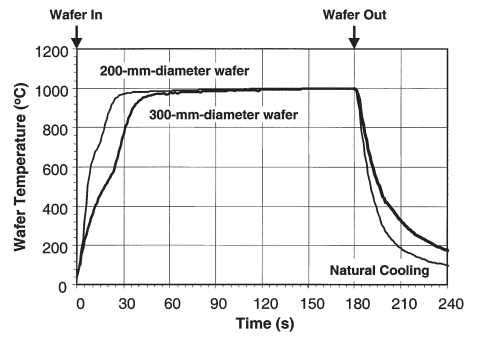

300毫米直径硅片的快速热处理:图8中绘制了SWF系统在1000℃退火180s时,直径200mm和300mm的硅晶片的晶片温度分布图。由于直径300mm的晶圆比直径200mm的晶圆具有更高的热容量,因此在直径300mm的硅晶片中,晶圆处理速度对晶圆温度均匀性的影响较小。与直径为200毫米的晶圆相比,直径为300毫米的晶圆的大热容量扩大了晶圆的处理速度边际。

图8直径为200mm和300mm的晶片在760托空气下于1000℃退火180秒的温度曲线

在1100℃下,直径300mm的硅晶片的功耗略小于3kW。该系统的能源效率远高于基于灯的RTP系统。因此,利用SWF系统对直径300毫米硅片的RTA作为一种非常有前途的替代RTA方法。如果需要严格的重力和热应力管理,在晶片采集之前进行轻微的晶片冷却将显著有助于防止直径300mm的硅晶片产生滑移(塑性变形)。随着晶圆温度的降低,晶圆的机械强度显著增加。在拾取晶圆之前,通过降低晶圆的温度,可以大大降低热应力和冲击。通过在端效应器结构中引入隔热机构,可以实现工艺室中晶圆拾起之前的晶片冷却。

总结

本文探讨了在单晶圆炉(SWF)中直径200mm和300S(100)晶片m圆在高温快速热处理(RTP)过程中的热行为作为温度、压力、工艺时间、晶圆处理方法和速度的函数。在晶圆温度升高的过程中,可以观察到明显的晶圆形状变形。当工艺参数没有得到优化时,在1050℃以上处理的晶片中经常观察到滑动的产生。利用光学显微镜和x射线形貌对RTP过程中产生的晶体缺陷的尺寸、形状和空间分布进行了表征。在给定的工艺条件下,晶片处理方法(末端效应器形状和接触面积)和速度在减少缺陷产生方面非常重要。在优化晶片处理方法和速度后,在1100C下处理直径200mm和300mm的Si(100)晶片中获得了高可重复的无滑RTP结果。

SWF系统在RTP应用中非常有前景,如:屏障金属退火、硅化、氧化、薄膜形成、玻璃密度化、玻璃回流、掺杂扩散、热供体湮灭和植入物退火高达1150℃。基于之前的理论计算、实验结果以及直径从200mm到300mm的硅晶片进行快速热处理的可行性。