扫码添加微信,获取更多半导体相关资料

引言

硅片在大口径化的同时,要求规格的严格化迅速发展。特别是由于平坦度要求变得极其严格,因此超精密磨削技术得以开发,实现了无蚀刻化,无抛光化。虽然在单晶SiC晶片上晶片磨削技术的开发也在进行,但在包括成本在内的综合性能方面还留有课题。因此,与硅不同,没有适当的去除加工损伤的蚀刻技术,担心无法切实去除搭接后的残留损伤。本方法以开发适合于去除加工损伤的湿蚀刻技术为目的,以往的湿蚀刻是评价结晶缺陷的条件,使用加热到500℃以上的KOH熔体的,温度越高,安全性存在问题,蚀刻速率高。

实验

以低温湿蚀刻为目的,使用以下3种药液进行了浸渍实验。药液a :高锰酸钾类药液.药液b :将铁氰化钾的水溶液和氢氧化钠的水溶液混合而成。药液c :用于参考比较的氢氧化钠水溶液。

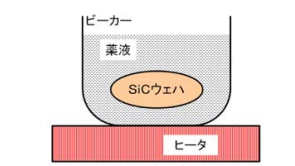

将药液分别放入烧杯,在热板上加热,液温达到100℃后,浸渍SiC晶片20分钟(图1 ) 。所使用的晶片为偏离角4°的单晶3英寸4H-SiC晶片,加工面状态为金刚石抛光面。经过规定的时间对表面状态进行了观察和测量。关于蚀刻效果,测量浸渍前后的重量,将其差值作为蚀刻速率求出。因此,蚀刻速率的计算值为Si面和c面之和。

图1 实验方法

结果和讨论

根据重量变化计算出的蚀刻速率的比较如图2所示。药液C中几乎没有重量变化,蚀刻速率的计算值在Si面和C面的和中为2nm/min.将其换算成1小时的话,两面都是120nm/hr,很难说是生产过程中可以利用的速率,可以说没有蚀刻效果。

图2 蚀刻速率比较

在化学液体B的情况下,发现重量变化,并且当计算蚀刻速率时,Si面和C面的总和变为34nm/min。如果将该值换算成1小时,则约为2um/hr。使用药液A时,蚀刻速率的计算值为95nm/min,是药液B的2.8倍。如果将该值换算成1小时,则为5.7 um/hr。

关于Si面和C面,分别用图像比较了浸渍前后的SiC晶圆的表面状态。在比较中,导入了同一地点观察用的瑕疵。比较结果如图3和图4所示。可以看出,这些表面状态的变化和图2的蚀刻率的差如下所述是对应的。在判断没有蚀刻效果的药液C中,Si面、C面在金刚石抛光后的表面状态上都没有发现明显的变化,证明了晶圆没有被蚀刻。

药液B的情况下,Si面一侧的金刚石抛光时的磨粒条痕变得清晰。另外,可以确认浸渍前表面的小凹凸被平滑化。与此相对,C面一侧发生了极大的变化。浸渍前表面状态相同,但浸渍后表面极度粗糙,利用该现象可以判断Si面和C面。药液A的情况下,使用的晶圆浸入前的Si面的表面状态,呈现出研磨瑕疵比较少的外观。与此相对,浸入后的表面出现了很多新的研磨瑕疵,各自都很鲜明。关于C面侧,从图4的图像中没有发现可以说是有意的差别。

因此,使用AFM确认了表面状态。图5显示了浸渍前后的测定结果。浸渍后Ra的值大10%左右,表面整体上看起来有些粗糙。像这样药液A相对于药液B是接近3倍的比率,但是Si面、C面在这次的浸渍条件下都没有对表面整体造成很大的粗糙,这一点得到了确认。

在本项中,以以下2个目的改变浸渍条件进行了实验:(1)高温长时间下的蚀刻速率的确认,(2)更低温度范围下的蚀刻速率的确认。药液A的设定温度为140℃,浸渍时间设定为60分钟。使用的晶圆是偏角为4°的单晶4英寸4H―SiC,AsCMP的晶圆,Sa在0.1 nm以下。根据重量变化计算的蚀刻速率为80.9 nm/min。

将药液A的设定温度设定为70℃,调查了蚀刻速率。浸泡时间与基础实验相同,为20分钟。使用的晶圆是偏角为4°的单晶4英寸4H―SiC,AsCMP的晶圆,Sa在0.1 nm以下。根据重量变化计算出的蚀刻速率为18.6 nm/min.另外,在本条件下,气泡的产生较少,晶圆在烧杯底部大致处于静止状态,因此速率可能较低。

对浸渍后的表面进行了测定。测定设为Si面、C面的任意3点。从测定值和图像中确认的观察结果如表1所示,图像的例子如图6所示。高温、长时间的情况下,Si面中比划痕的暴露更深的凹坑零星出现,可以看出C面中整体有很大的粗糙。低温的情况下,Si面中没有发生凹坑,划痕被明确地表现出来,C面虽然整体粗糙,但其程度比高温、长时间的情况要轻度。

图6 SiC晶片浸渍后的表面状态

总结

在单晶SiC晶圆的加工过程中,研究了适合于去除加工损伤的低温湿法蚀刻。通过使用高锰酸钾系列的药液,确认了大幅度低于KOH的熔点360℃的低温湿法蚀刻是可能的。今后,我们将进一步调查浸渍条件对蚀刻特性的影响,同时对Si面和C面的蚀刻速率进行个别测量,并对浸渍面的表面状态进行详细调查。同时,我们将研究是否可以形成适合于晶体缺陷检测的蚀刻坑。