扫码添加微信,获取更多半导体相关资料

引言

太阳能电池利用太阳辐射发电,其中半导体材料被用作太阳能转换的吸收材料。尽管有许多吸收材料的替代品,硅太阳能电池仍然主导着市场。硅的带隙为1.1电子伏,单结硅太阳能电池的极限量子效率为29.1%。人们一直在努力提高太阳能电池的效率,不仅通过开发新的器件结构,而且通过减少光的反射。在商用太阳能电池中,这是分两步完成的——表面纹理化,然后沉积抗反射涂层。有很多种方法使表面具有纹理,例如机械雕刻,激光治疗,等离子蚀刻,和湿化学蚀刻,其中最后一种技术由于其易于加工、成本低和产量高而被广泛使用。

表面纹理化是通过增强硅太阳能电池的光捕获能力来提高其效率的一种途径。在本文中,太阳能级、单晶、未抛光的硅片在织构化之前通过不同的途径进行化学处理。用扫描电子显微镜、原子力显微镜和紫外-可见分光光度计系统地研究了这种预织构化处理对形态演变和相应光学性质变化的影响。已经发现,金字塔结构的均匀性和尺寸分布以及纹理化表面的反射率取决于预纹理化化学处理。此外,还发现在纹理化之前用HF蚀刻氧化物层不会影响纹理化硅衬底的光学特性。

实验

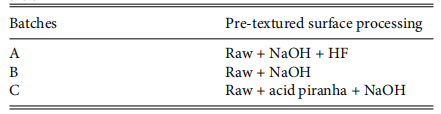

在我们的工作中,我们使用了大面积(130mm×130mm)掺硼、p型、(100)取向、单晶、太阳级、未抛光的硅晶片,电阻率为1Ωcm-3Ωcm,厚度为190μm-210μm作为基底材料。本文所进行的化学处理可分为两个步骤:(1)预纹理清洗和(2)纹理化化学处理。预纹理化清洗包括去除锯子损伤、有机污染物和天然氧化物。为了研究预纹理清洗对纹理化的影响,将晶片分为三个批次,分别为A、B、C,每批次的表面处理路线不同,如表1所示,氢氧化钠与路线A联合使用,而路线B中仅使用氢氧化钠来研究高频对纹理化过程的影响。在C路线中,piranha溶液与氢氧化钠联合使用。

表1 不同批次硅衬底的预织构化化学处理

氢氧化钠主要用于去除锯子的损伤。将原晶片在10%氢氧化钠中以10○C化学抛光10min,然后用去离子(DI)水冲洗3分钟-4分钟。本方法采用电导率为0.6μS/cm的去离子水作为溶剂和冲洗目的。在室温下,用2%HF(按体积)清洗硅片3min,用去离子水冲洗3分钟-4分钟,从硅片中去除自然生长的氧化物层。

在C批中,为了去除有机污染物,用酸性piranha清洗硅片,这是一种浓缩(98%)硫酸和过氧化氢的混合物,在室温下清洗5min,然后用去离子水冲洗2min。预处理后,将晶片浸入丙酮2min,然后在IPA/甲醇中2min,最后用去离子水冲洗5min,吹氮气干燥。表面纹理化是为了发展一个锥体表面。清洗后的晶片用碱性溶液氢氧化钾:IPA:纹理DI水,1gm:5ml:125ml,在70℃温度下加热10min。然后用去离子水冲洗晶片3分钟-4分钟。

利用扫描电子显微镜和原子力显微镜(AFM研究了不同化学加工阶段的硅晶片的形貌。AFM以接触模式运行。使用SPM工具确定表面粗糙度。

结果和讨论

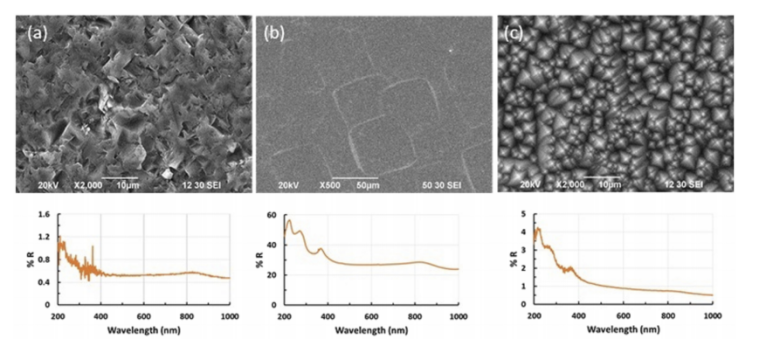

由于晶片经过不同的化学处理,反射率测量对于理解光学性质至关重要。硅的带隙为1.12eV,对应的波长为1127nm。这意味着波长为1127nm或更小的光子入射到硅材料上,可以发电。在太阳光谱中,43%的辐照位于可见光谱,52%位于近红外光谱,因此需要研究可见光和近红外区域的反射率。为了比较反射率数据,本文选择了两个波长,可见光谱700nm,近红外光谱950nm。从图2中可以很清楚地看出,由于锯片引起的损伤,原硅晶片非常粗糙。处理氢氧化钠后,表面光学平坦,反射率(%R)从0.5%显著上升到约23%。然而,由于锯片损伤造成的表面粗糙度并不相同,不同晶片的变化略有不同。纹理化后,从可见光到整个光谱的反射率显著下降到7%以下。

图2 处理过的硅片的扫描电镜图像和相应的反射光谱:(a)切割后的硅片,(b)氢氧化钠处理后的硅片,和(c)纹理化后的硅片

从光谱中也可以明显看出,反射率随入射辐射波长的变化而变化,这表明在硅表面形成了一个不均匀的金字塔结构。然而,在大晶片上的不同位置,光谱的微小变化——在中心、中心和边缘之间的中间点,以及靠近外围的点,将晶片切割成小碎片。表二显示了不同a处理过的衬底点在700nm和950nm两种不同波长下的反射率,代表了可见光和近红外光谱。如果反射波得到第二次被吸收,从表面反射的光子可能再次被捕获,这取决于金字塔结构的倾斜角度。结果发现,如果金字塔的倾斜角在45°到54.7°之间,那么垂直于纹理表面落下的光可能会被重新吸收。如果倾斜角度大于60°,则有可能进行进一步的重吸收,也称为三重弹跳入射。由于(100)和Si(111)之间的倾斜角为54.7°,如图3所示,可以排除三重反弹反射的可能性,吸收仅限于双反弹发生率。然而,由于不完全蚀刻,也可能形成一些高阶平面。由于这些平面产生的角度小于45°,它们不会促进光子的重吸收。结果,来自点2的较高反射可能是由于该特定区域中金字塔尺寸或金字塔结构密度的变化。

为了证实我们的假设,对纹理化硅表面进行AFM成像,并在晶片的三个不同位置进行测量,如图4所示。然后分析获得的图像,并在每个图像的不同位置测量均方根线粗糙度以及面积粗糙度。从三幅图像获得的平均粗糙度和标准偏差分别为389纳米和128.8纳米,最小高度为255纳米,最大高度为666纳米。从这些数据来看,不可避免的是,整个样品的表面粗糙度会发生变化,金字塔随机分布在表面上。

因此,从上面的讨论中可以清楚地看出,反射率测量,以及其他参数是表面粗糙度的代表。已经发现对于氢氧化钠处理后,均质谱面积表面粗糙度在5nm-8nm范围内,纹理后增加到300nm-450nm,700nm入射射线的反射率从26%下降到1.58%。值得注意的是,反射率数据是来自每个基板的四个不同点的反射率的平均值。

总结

本文详细研究了纹理化前的表面处理的影响。我们发现,预纹理化化学处理在决定纹理硅表面的光学和形态特性方面起着关键作用。此外,就反射率而言,氢氟酸的作用是冗余的。从反射率和形态学数据中可以看出,c处理后的表面具有更好的纹理化效果,并产生了均匀的纹理表面,以及金字塔结构的均匀分布,满足了太阳能电池制造中进一步加工的要求。