扫码添加微信,获取更多半导体相关资料

引言

硅异质结(SHJ)太阳能电池结合了高转换效率、低热预算、短工艺流程、良好的低光性能和较低温度系数带来的更好的年产量的优点。为了制造硅异质结(SHJ)太阳能电池,氢化非晶硅层沉积在织构化的碳硅晶片的两侧。需要纹理衬底来增强光捕获。这些电池的高转换效率依赖于非晶硅层提供的优异表面钝化。因此,没有有机和金属杂质的完美光滑表面是SHJ电池制造中最重要的方面之一。

为了制造硅异质结(SHJ)太阳能电池,氢化非晶硅(a-Si:H)层沉积在织构化的c-Si晶片的每一侧。这些电池的高转换效率在很大程度上依赖于这些层提供的优异表面钝化。因此,一个完全干净的表面,没有有机和金属杂质,是制造SHJ电池的一个非常重要的方面。此外,对于未来的异质结结构,例如在钝化触点中使用金属氧化物,良好的表面质量控制将是重要的。本文研究了氢氧化钾随机金字塔纹理化后的湿化学清洗步骤。

实验

我们使用180微米厚,6英寸n型直拉c-Si <100 >晶片,电阻率为6Ω。厘米在氢氧化钾蚀刻溶液中形成纹理。使用酸性蚀刻工艺,或者通过单面蚀刻,使金字塔的顶端变圆。通过单面蚀刻(SSE)工具或在浴槽工艺中,之后进行脱色清洗。在整个实验中,一次准备一批100个有纹理的晶片。

清洗步骤之后,通过使用等离子体增强化学气相沉积(PECVD)在晶片的两侧沉积7纳米厚的本征非晶硅:氢层。在沉积之后,立即使用寿命测试仪在瞬态模式下测量叠层的τeff。我们还重新测量了5天沉积后的寿命数据,τeff没有显示出任何退化,这意味着我们程序的结果相当稳定。

结果和讨论

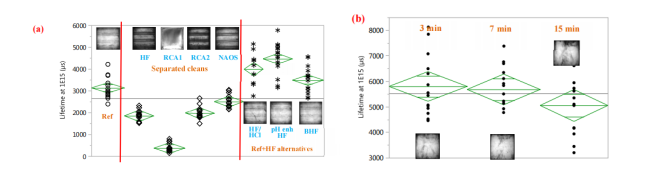

为了了解每个清洁步骤对表面质量的影响以及它们在整个过程中的作用,我们分别测试了RCA1、RCA2和NAOS,仅结合HF和HF。与此同时,我们测试了氟化氢的替代品,这可能有助于表面更光滑,并可能(部分)取代氢氧化钠清洗。图1(a)显示了应用不同清洗程序的不同组的测量有效寿命(τeff)和代表性晶片的PL图像。仅基于单独清洗步骤的清洗顺序显示出比所有清洗组合的参考组明显更短的寿命。由于表面非常粗糙(与PL图像一致),RCA1的寿命值极低。在所有其他光致发光图像上可以观察到深色、低寿命的条纹,这些条纹可以追溯到直列式SSE工具中滚轮下方的接触区域,这会导致不同的表面粗糙度和/或甚至会引入一些污染。这种效应支配着寿命结果,至少对于分离的清洁来说是如此,因此在随后的清洁实验中使用了批量舍入工艺。它表明,不建议在带有滚轮的系统中蚀刻用于SHJ应用的晶圆。

图1 a-SI:SH钝化结晶硅(硅)(a)采用SSE圆形,(b)具有较短的NAOS清洗步骤和纹理圆形的批处理

其次,我们试图缩短最耗时的步骤的长度:NAOS清洗。图1(b)显示了3分钟、7分钟和15分钟NAOS清洗的结果τeff和PL图像。其余步骤保持与参考相同,并使用一个槽工艺进行舍入。所有3组的光致发光图像都显示出良好的钝化,并且由于镀液变圆过程,平均寿命高于之前的测试。因此,3分钟的氢氧化钠清洗足够了。

RCA1的目的是去除表面的有机污染物。然而,如上所述,RCA1也使表面粗糙。之后,需要一个强大的平滑步骤,如NAOS清洁。同时,由于图1中的寿命值主要由SSE金字塔平滑步骤决定,我们还想知道,如果在倒圆步骤中使用浴槽工艺,软平滑清洁(如酸碱度增强的氟化氢)是否足以去除污染物和纳米粗糙度。

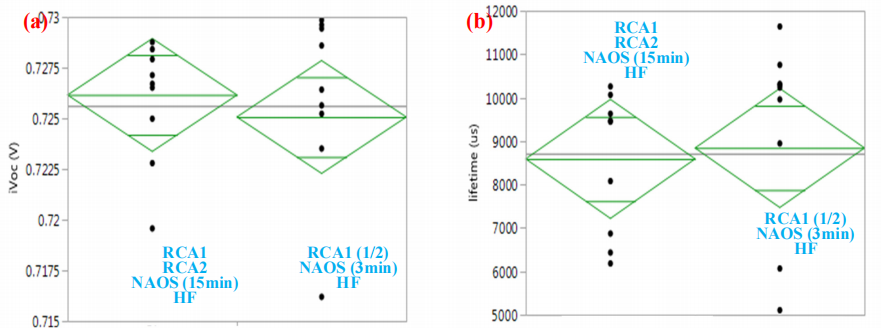

图2(a)显示了省略RCA步骤的结果。没有RCA2,结果与参考文献相当。2.0(带有3分钟的NAOS),这意味着它似乎对整体清洁程序的贡献很小。没有RCA1和RCA2,钝化质量较低,这意味着RCA1或RCA清洁的组合具有显著的效果。如果两者都被忽略,这种减少很难被强的NAOS平滑步骤所补偿。进一步的调整是通过将最后一次氢氟酸浸泡改变为酸碱度增强的氢氟酸,并缩短RCA1处理时间以最小化表面粗糙度来完成的。图2(b)显示,通过结合较短的RCA1清洗(RCA(1/2))、NAOS和HF,获得了最佳结果,这给出了30分钟的最终处理时间。

最后做了一个微调,首先确认RCA清洗可以省略,其次测试RCA和NAOS清洗是否还可以更短。除去RCA1,两组的寿命都低于参考组。也就是说需要RCA1。与标准RCA2清洁时间相比,短RCA2没有显著差异,这证实RCA2在整体清洁中的贡献小于RCA1。省去RCA2,结合缩短RCA1,给出了与参考文献2.0相当的结果,证实了RCA2可以省略。占标准持续时间四分之一的RCA1 (1/4)给出了最佳结果,这表明下一个氧化步骤的最佳表面粗糙度小于参考程序。然而,即使在RCA1之后具有最低的表面粗糙度,如果NAOS随后短于3分钟,寿命也下降,这意味着最有可能的是NAOS氧化时间不能进一步缩短。因此,我们新提出的清洗顺序由RCA1(1/4)、NAOS(3分钟)和HF组成,只需25分钟,消耗的化学物质比原始参考少得多。

为了测试新清洗程序的晶体取向依赖性,还在化学抛光的< 100 > 6”Cz-Si晶片上测试了新清洗程序。图4显示了原始清洁程序和缩短清洁程序的iVoc和寿命结果。发现了类似的结果,新程序的最大值甚至更高,这意味着我们的新清洁程序也适用于< 100 >抛光表面。

图4 (a)在1个太阳下的隐含挥发性有机化合物和(b)在1×1015厘米-3的α-硅:氢钝化抛光晶体硅(c-硅)表面的有效寿命(τeff),通过新旧清洁参考进行清洁

总结

我们已经优化了在纹理化和抛光的< 100 >晶片上沉积非晶硅之前的清洗程序,用于异质结太阳能电池的工业制造。加工时间从90分钟缩短。至25分钟,新的清洁程序给出了与原始参考相同或更高的寿命结果。