扫码添加微信,获取更多半导体相关资料

引言

氮化铝(AlN)是一种ⅲ-ⅴ族化合物半导体材料。优异的机电性能使其适用于微机电系统谐振器。薄膜体声波谐振器(FBAR)被广泛研究和使用。压电氮化铝微机电系统谐振器具有“三明治”结构:底部电极层,氮化铝层和顶部电极层。这些类型谐振器的衬底通常是硅。在制造过程中,氮化铝的蚀刻是一个关键的过程。蚀刻结果将强烈影响性能参数,例如谐振频率和品质因数。最近,电感耦合等离子体(ICP)蚀刻工艺被广泛用于氮化铝蚀刻工艺。但在此过程中仍存在侧壁角度差、微切效应和底部粗糙等问题。

本文主要研究氮化铝的刻蚀工艺。采用了等离子体刻蚀技术。本方法展示一些主要的刻蚀工艺参数。蚀刻结果通过蚀刻速率、选择性、侧壁角度、底部表面粗糙度和微压痕来表征。

实验

本方法的刻蚀样品为多晶氮化铝薄膜,厚度为450纳米,晶体取向为(002)。用x光衍射测得的半峰全宽(FWHM)为1.7,用原子力显微镜测得的粗糙度均方根为3.2纳米。通过扫描电子显微镜(SEM)测量的晶粒尺寸值约为50纳米。使用厚度为1微米的二氧化硅硬掩模。在本文中,选择性是氮化铝与二氧化硅的蚀刻速率比。氯基气体通常用于氮化铝的蚀刻过程。蚀刻产物是一系列铝氯挥发性化合物,如三氯化铝、二氯化铝和其他铝氯化合物。本方法采用单变量法。这意味着每个配方中只有一个参数被改变,而其他参数是固定的。结果用扫描电镜和原子力显微镜测量。

结果和讨论

图1显示了作为Cl2流速函数的蚀刻速率和选择性。蚀刻速率随着Cl2流速的增加而增加。当Cl2流速为20 sccm时,蚀刻速率值为47 nm/min,而当Cl2流速为40 sccm时,它增加到110 nm/min。在其他工艺参数不变的情况下,Cl原子和离子的浓度会随着Cl2流量的增加而增加。结果,化学反应蚀刻将被增强,这将增加蚀刻速率。选择性也随着Cl2流速的增加而增加。在蚀刻过程中,蚀刻机理可分为两种,即化学反应蚀刻和物理轰击蚀刻。当Cl2流速增加时,蚀刻过程的主要机制开始从物理轰击蚀刻偏离到化学反应蚀刻。结果,氮化铝膜的蚀刻速率变得更快。二氧化硅的蚀刻速率主要由物理轰击蚀刻决定,而二氧化硅掩模的蚀刻速率近似与Cl2流速无关。因此,选择性随着Cl2流速的增加而增加。

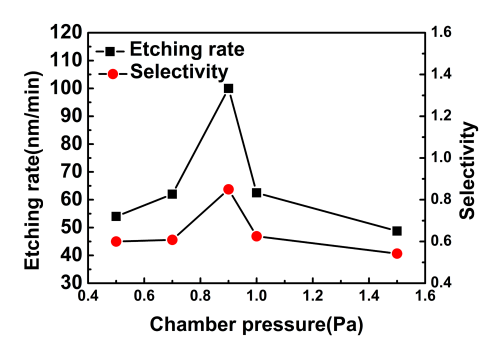

图2显示了蚀刻速率和选择性与室压的关系。我们注意到,当压力低于0.9帕时,蚀刻速率正移,而当压力高于0.9帕时,蚀刻速率负移。腔室压力由入口气体流量和出口气体流量决定。更高的室压导致更高的气体浓度。因此,腐蚀速率随着氯原子和离子浓度的增加而增加。然而,随着压力的进一步增加,蚀刻速率将向下移动。

图2 氮化铝蚀刻速率和选择性与腔室压力的关系

轰击粒子的动能主要由偏压功率决定。在等离子体系统中,离子被偏置功率产生的电场加速。当偏置功率增加时,离子的动能将增加。将增强物理轰击蚀刻。结果,蚀刻速率将随着偏置功率线性增加。

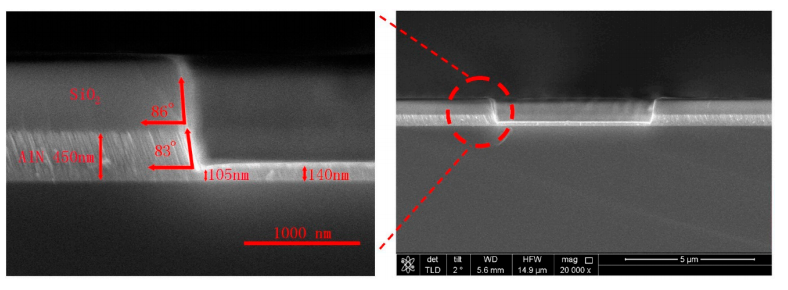

图10显示了通过扫描电镜测量的蚀刻结果。厚度、高度和角度的值显示在其中。从这个图中,看不到明显的微会议效应。图11显示了通过原子力显微镜测量的蚀刻区域的底部粗糙度。均方根值为1.98纳米。在微雕刻效应中,底角的蚀刻速率比中心快。因此,在底角会有一个小沟渠。在该方法中,实现了接近垂直的蚀刻过程。M值为11.3%。这意味着微会议效果不明显。氮化铝的侧壁角为83°。横截面图见图10。该垂直蚀刻配方的参数如下。Cl2/BCl3/Ar流速分别为25/10/5 sccm。其他参数与初始过程相同。

图10 氮化铝蚀刻的扫描电镜截面图

在轮廓模式氮化铝谐振器中,公共底部电极是铂/钛。钛用作硅衬底和铂层之间的粘合层。与其他金属材料相比,铂与(002)取向的氮化铝晶格失配和热膨胀系数低。在蚀刻过程中,由于氮化铝/铂的高选择性,铂电极充当停止层。在上述垂直蚀刻配方中,氮化铝/铂的选择性为3∶1。氮化铝的蚀刻速率为77.5纳米/分钟,而铂为25.5纳米/分钟。物理轰击蚀刻在铂蚀刻中起主要作用。因此,铂的蚀刻速率低。该停止层还可以有效地解决不同尺寸图案中的蚀刻深度均匀性问题。

总结

本文主要研究氮化铝等离子体刻蚀工艺。在本方法中,Cl2/BCl3/Ar被用作基本蚀刻气体。调整了气体流量、腔室压力和偏压功率等刻蚀参数。结果,获得了83°的侧壁角、11.3%的M值和1.98 nm的均方根值。氮化铝/铂的选择性为3:1。铂层作为停止层起着重要的作用。该刻蚀结果可以满足氮化铝微机电谐振器的制造要求。