扫码添加微信,获取更多半导体相关资料

在半导体制造中,半导体的湿法清洗使用氢氟酸(HF)、标准清洗1(SCI)和标准清洗2(SC2)的顺序化学配方进行栅极前清洗。该清洗程序旨在通过HF去除大块二氧化硅(SiO),然后用SCI(去离子水(DI)、氢氧化氨(NH,OH)和过氧化氢(HCO)的混合物)清洗颗粒,然后用SC2(去离子水、盐酸(HCI)和HCO的混合物)清洗金属。该顺序清洁过程之后通常是最后的异丙醇(异丙醇)干燥步骤。在每个步骤之间通常会进行中间去离子水冲洗。重要的是在高频之后和化学气相沉积重新生长一氧化硅层之前,清洁半导体衬底的硅(硅)表面。任何由硅-二氧化硅界面中的颗粒、金属或表面粗糙度引起的缺陷都可能导致氧化物电荷-击穿(Qtd)故障的电测试,导致器件成品率降低。

用于清洗半导体晶片的系统和方法,其中消除了SCI和SC2的使用,代之以DIO和稀释化学物质的使用。在一个方面,本方法包括:(a)在处理室中支撑至少一个半导体晶片,该半导体晶片具有硅基底,在至少一个预栅极结构中具有二氧化硅层;(b)将去离子水中的氢氟酸水溶液施加到半导体晶片上,以去除二氧化硅层并形成栅极;(c)向半导体晶片施加臭氧化去离子水(DIO ),以从栅极去除颗粒并钝化硅基底;(d)将氢氟酸和盐酸在去离子水中的稀溶液施加到半导体晶片上,以去除由于施加DIO而可能在栅极中形成的任何二氧化硅层,并去除任何金属污染物;以及(e)将DIO应用于半导体晶片,以在栅极中的硅基底上生长新的二氧化硅层。

本方法不限于任何特定的工艺参数,但是优选的是,氟化氢水溶液的应用目标是从预栅结构中去除130埃的一氧化硅层(热氧化物)。该目标和工艺参数可以根据被加工的器件和/或晶片的精确加工需要而改变。氟化氢水溶液的应用优选从预栅极结构中去除所有的一氧化硅层,从而暴露栅极结构中的裸露硅基底。在HF水溶液的施加完成后,系统控制器关闭阀,打开阀,并启动泵。结果,氟化氢水溶液的流动停止,去离子水从容器中抽出,并通过喷嘴被压到晶片表面上。电机在处理过程中连续旋转晶片。这种高流量去离子水冲洗优选在至60℃的温度下对半导体晶片进行2至7分钟的时间。最优选地,该高流量去离子水冲洗在40℃持续5分钟。最终冲洗能够达到18兆欧姆的去离子水电阻率。可以通过在去离子水供应线上适当地结合加热器或冷却器来控制温度,这又可以由系统控制器来控制。如果需要,声能可以在去离子水冲洗期间施加到晶片上,以进一步实现清洗。

在去离子水冲洗完成后,系统控制器关闭阀,打开阀,并启动泵。结果,去离子水流动停止,DIO从容器中被抽出,并被供应到喷嘴,用于施加到晶片的顶面。同样在此时,系统控制器激活声能源,这导致声能被产生并经由发射器(和DIO耦合层)传输到晶片表面。当DIO施加到半导体晶片表面时,DIO接触暴露的裸露硅基底,并有助于去除颗粒和/或污染物。DIO的臭氧浓度优选为30-50 ppm,更优选为40 ppm去离子水。DIO优选处于20-40℃的温度,更优选大约30℃。DIO优选施加4-8分钟,更优选大约6分钟。声能优选为兆频超声波频率,并且在DIO应用期间以1400瓦的功率施加到半导体晶片。DIO应用的目标是通过氧化表面,将暴露的硅基底从疏水性钝化为亲水性。同样,温度可以通过使用在线加热器或在线冷却器来控制。

在DIO应用之后,进行4分钟的高流量去离子水冲洗。该第二去离子水冲洗通过系统控制器关闭阀、停用声能源、打开阀和启动泵来完成。作为这些行动的结果,DIO的流动和声能的创造被停止了。去离子水从容器中抽出,并被强制通过喷嘴,以施加到晶片上。该第二次冲洗的去离子水优选保持在40℃的温度,并且优选最终达到18兆欧姆的电阻率。如果需要,声能可以在第二次冲洗过程中施加到晶片上。所有温度都由在线加热器或冷却器控制。

一旦dHF/HCI的应用完成,该高流量去离子水冲洗优选在45℃下持续8分钟。声能优选以1400瓦的能量和兆频超声波频率施加。

在完成第三次去离子水冲洗后,进行第二次DIO施加,以在裸硅基底22上生长高质量的一氧化硅层。优选地,DIO的这种应用与声能的应用相结合。DIO的第二次应用优选地处于比第一次DIO应用更低的臭氧浓度。具体而言,DIO的这种应用优选地具有低于20 ppm去离子水的臭氧浓度。DIO在30℃的温度下应用6分钟。在这个DIO应用过程中,声能以1400瓦的功率和兆频超声波频率应用。

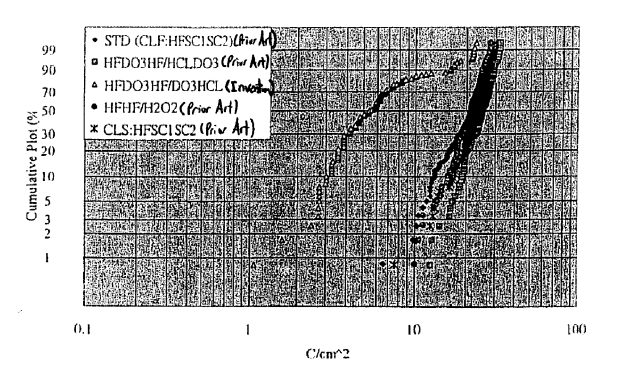

图2示出了在执行上述五种清洁配方后Qbd数据的威布尔图。它是作为氧化物电场的函数的故障数量的图,该电场是氧化物质量的量度。该图显示,在执行根据本发明的预栅极清洁配方(在图2中命名为HFDO3HF/ HC1DO3)之后,一氧化硅显示出最佳结果。该图还显示,根据本发明的预栅极清洁配方(在图2中命名为HFDO3HF/HC1DO3)也具有最佳的Qtd结果。

图2

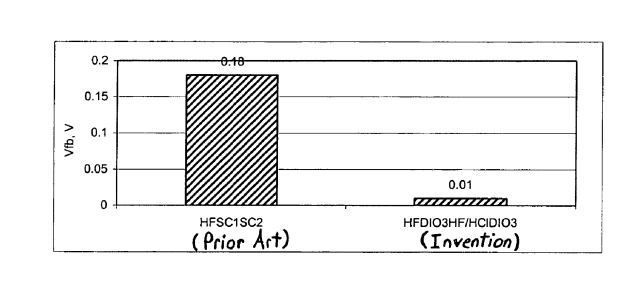

图3和图4分别示出了将现有技术配方与本发明的配方进行比较的更多结果Vq和RBS测量。图3显示了Vq数据。它表明,本发明的配方,HF+DIO,+dHF/HCI+DIO”比标准的现有技术配方HF+SCI+SC2具有更低的Vq。这表明本发明的化合物(具有DIO)比SCI和SC2生长得更厚。图4显示了RBS数据。它表明,本发明的配方,HF+DIO,+dHF/HCI+DIO在栅极SiO表面上的缺陷数比标准的现有技术配方HF+SCI+SC2低。

图3

因此,已经发现,随着半导体器件尺寸的缩小,传统的HF+SCI+SC2的栅极前清洗将不再满足产量要求,因为在栅极氧化物的清洗中生长的Si表面被SCI和低质量的SiO损坏。然而,本发明通过使用DIO代替SCI和使用DIO生长更好的SiO来解决这些问题。进一步发现,只有臭氧浓度高的DIO才有利于颗粒物的去除。此外,DIO的高浓度羟基自由基(OH*)和DIO的+dHF/HCI可能有助于清除。

虽然本方法是根据清洗预栅极结构来描述的,但这只是根据本发明可以执行的“临界清洗”的一个例子。此外,在一些实施例中,可能没有必要在每个工艺步骤之间执行冲洗步骤。此外,在本方法的一些实施例中,兆频超声波能量可以施加到晶片的与预栅结构器件相对的一侧。