扫码添加微信,获取更多半导体相关资料

引言

彻底消除半导体加工环境中所有可能的杂质对于实现亚微米至更低亚微米特征尺寸的ULSI器件非常重要。很明显,晶片表面上的残留污染物应该随着图案密度的增加而显著减少。湿法化学工艺在超大规模集成电路制造技术中占有非常重要的地位。随着超大规模集成电路器件图案密度的增加,越来越需要无污染的清洗和干燥系统。对于通过化学溶液处理从硅r中去除颗粒污染物,已经发现NH OH-HCO溶液是极好的,并且溶液中NH OH的比率可以减少到标准比率的1/10,同时保持高的去除效率。通过降低NH,OH含量,将减少在NH < OH-H T3处理期间出现所谓雾度的晶片损伤。为了建立一个无颗粒的干燥系统,开发了颗粒生成异丙醇蒸汽干燥系统。通过从干燥系统中消除所有可能的颗粒产生源,ultrsclesn晶圆干燥设备得以实现。

通过比较各种清洗方法的清洗效率,研究了颗粒物污染对李思-康表面清洗的影响。并且,为了实现无颗粒干燥系统,开发了IPA蒸汽干燥设备,在该设备中,在干燥区域完全消除了颗粒的产生,并且研究了影响晶片表面清洁度的因素。

实验

清洁实验:在人工污染的晶片上进行晶片清洗实验。直径为0.43 pm的聚苯乙烯乳胶球和直径为0.5 pm的二氧化硅乳胶球分别用作有机和无机人工颗粒污染物。用于测试的硅片直径为3英寸,取向为(1,0,0)p型(6-8ii-cm)或n型(3-5II-厘米)。将含有7×10-7×10’0颗粒/毫升的胶乳悬浮液稀释至10’—10’颗粒/毫升,滴在晶片表面,然后甩干。通过这一过程,每个表面上具有500-2000个颗粒的晶片被准备用于清洁测试。

使用扫描电子显微镜观察晶片表面。使用晶圆检测系统评估晶圆上的颗粒计数。WIS- 100将缺陷大小分为几类(超过0.5 pm)和所谓的雾度(低于0.5 pm)。在实验之前,WIS- 100用相对标准的晶片进行了校准。将颗粒粘附在晶片上后,对每个晶片进行初始颗粒计数。然后,对至少十个晶片进行每次清洗,并进行第二次计数。通过计算第二次和第一次测量的比率来评估清洁效率。这些比率的平均值被报告为清洁效率。所有用于晶片清洗和冲洗的设备都是由特氟隆-全氟辛烷磺酸或石英玻璃制成的。清洁和冲洗过程是在湿式工作站中手动进行的。

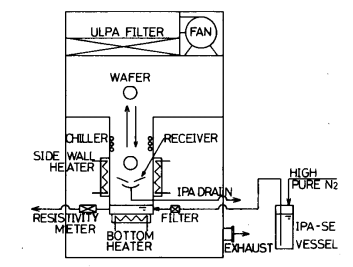

干燥设备:图1显示了新开发的晶圆干燥系统的示意图。该系统由异丙醇加热和冷却系统、晶圆输送系统、异丙醇液体输送系统和风扇过滤装置组成。室中的异丙醇液体由底部加热器间接加热。蒸发的异丙醇蒸汽被放置在室内顶部的冷却器冷凝。浓缩的异丙醇液体被回收。为了使该系统无颗粒生成,与异丙醇蒸汽和/或液体接触的腔室中的所有材料,如蒸发腔室和冷却器,都由316升不锈钢制成。所有内表面都经过机械抛光和化学处理而得到精确抛光。

图1 干燥实验装置示意图

结果和讨论

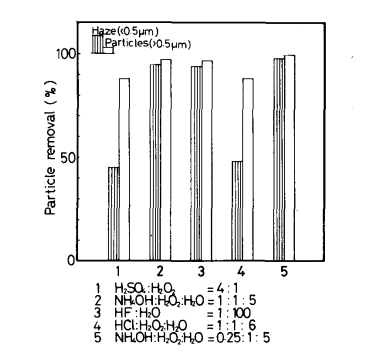

清洁:颗粒去除效率的比较图2显示了五种聚苯乙烯乳胶球清洗液的颗粒去除效率。发现具有低NH4OH含量的H2S 4*H2 2和nh4h-H2 2溶液对以下物质具有高去除效率,有机粒子和雾度。其他清洁方法也能有效去除颗粒。图3显示了清洁效率和使用具有所述二氧化硅乳胶球的晶片的清洁方法之间的相同关系。发现两种NH-OH-H2O溶液和稀HF溶液对无机粒子和雾度都有很高的去除效率。在这种情况下,对于标准NH OH-H2O 2溶液,没有观察到雾度密度的增加。另一方面,酸性氧化溶液,如硫酸和氢盐酸-H2 2溶液的去除效率低,因为它们对硅没有蚀刻反应。

图3 当二氧化硅乳胶球附着在硅片上时,不同清洗方法的颗粒去除效率的比较

表1显示了当晶片运输系统运行和停止。很明显,粒子数超过0。即使在运行中,17微米直径也小于1/英尺。此外,还评估了晶片运输过程中晶片表面的部分粘附。在30次操作后,没有观察到颗粒计数的增加。图9显示了8小时蒸发操作前后底部异丙醇和冷凝异丙醇中颗粒数量的变化。尽管底部异丙醇中的颗粒被浓缩,但即使在8小时操作后,也没有观察到浓缩异丙醇中的颗粒浓度。浓缩异丙醇中的颗粒数始终不到底部异丙醇的十分之一。从这些结果可以明显看出,该异丙醇蒸汽干燥系统的组成不会产生颗粒。

湿化学处理过程中的静电充电:静电电荷导致的从清洗到干燥的电势如所示Table II.该表显示了以下两点。一是旋转干燥后的静电荷容易接近-25kv,而蒸汽干燥后的静电荷接近+ 0 kV。第二点是漂洗后的静电电荷可以通过蒸汽干燥完美地释放出来中和。据认为,异丙醇蒸汽干燥技术对静电引起的颗粒污染是非常有效的。

彻底调查了影响干燥后晶片表面清洁度的项目。因此,在干燥操作过程中,有三个技术项目受到控制。这些重要项目是含水量、异丙醇的温度分布和异丙醇流速。

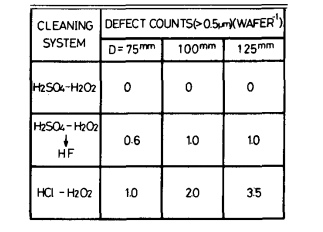

我们系统地考察了各种干燥条件,最终确定了颗粒增加最少的晶片干燥最佳条件,如异丙醇中的水含量小于1000 ppm,异丙醇在晶片周围的蒸汽温度为82℃,异丙醇蒸汽速度为5.0厘米/秒。在最佳条件下,即使在稀氢氟酸处理后,残留缺陷也变得非常小,如表5所示

因此,使用异丙醇蒸汽干燥技术获得高质量晶片表面清洁度的最佳条件可以表示如下。大量没有夹带的清洁异丙醇蒸汽应连续供给晶片,并与晶片的整个表面均匀接触。

表5 最佳蒸汽干燥条件下晶圆表面的清洁度

总结

湿法化学工艺在超大规模集成电路制造技术中占有非常重要的地位。随着超大规模集成电路器件图案密度的增加,对无污染清洗和干燥系统的需求越来越大。为了通过清洗溶液从李思-康晶片上去除颗粒污染物,已经证明NH4OH-H2O 2溶液对重新移动颗粒是极好的,并且该溶液中NH4OH的含量必须降低到常规溶液的1/2-1/10内容是在不增加表面粗糙度的情况下,将颗粒去除能力提高两个数量级。另一方面,为了建立无粒子晶圆干燥系统,开发了无颗粒产生的IPA va- por干燥系统。通过消除干燥系统中所有可能的颗粒产生源,超净晶圆干燥设备得到了重新设计。

此外,我们已经彻底调查了一些需要控制的技术项目。因此,三个技术项目,即IPA中的水含量、IPA加热系统和IPA蒸汽速度,严重影响干燥过程中的表面清洁度。同时,确定了实现高质量表面清洁度的最佳干燥条件。