扫码添加微信,获取更多半导体相关资料

引言

为了确保高器件产量,在半导体制造过程中,必须在几个点监控和控制晶片表面污染和缺陷。刷式洗涤器是用于实现这种控制的工具之一,尤其是在化学机械平面化工艺之后。尽管自20世纪90年代初以来,刷子刷洗就已在生产中使用,但刷洗过程中的颗粒去除机制仍处于激烈的讨论之中。这项研究主要集中在分析擦洗过程中作用在颗粒上的力。

这项方法着重于分析作用在颗粒上的力和力矩,以揭示擦洗过程中颗粒的去除机理。首次研究了刷洗过程中刷状粗糙体/基底的接触几何形状。然后用理论和实验相结合的方法确定不同润滑方式下的力和力矩。最后,通过对力和力矩的分析,解释了实验结果,并找出了颗粒去除的机理。

实验

测试晶片是200毫米p型硅,150纳米氮化物层沉积在15纳米衬垫氧化物上。使用前,使用O3-last Imec-clean清洗晶片。颗粒为胶体二氧化硅颗粒,直径分别为20、34、78和126纳米。晶片的受控污染是通过浸入pH ≈ 0(盐酸)的颗粒污染浴中,然后过流冲洗和马兰戈尼干燥来实现的。基于雾度法,最终粒子表面浓度(σpsc)是通过使用光散射装置测量晶片的雾度来确定的。

结果和讨论

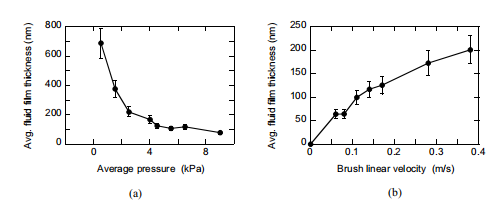

润滑制度:根据润滑状态,颗粒受到不同类型的机械力和力矩:边界润滑状态下的接触力(或力矩),流体动力润滑状态下的流体动力(力矩)。因此,我们首先确定不同刷/晶片相对速度和压力下的流体膜厚度h(图2)。显然,h随速度增加,但随压力减小,h与所研究的颗粒大小在同一范围内。然而,这个厚度只是整个晶片的平均值。实际上,当系统运动时,局部压力变化很大,最大压力可以高达平均值的3.5倍,这意味着一些局部刷状粗糙体可以与晶片表面更紧密地接触。根据图2a的推断,在15千帕的最大局部压力下,膜厚度可以是40纳米。考虑到典型聚乙烯醇刷子的表面粗糙度在几十微米,刷子/晶片接触被认为是混合润滑,即刷子与晶片/颗粒部分接触,与流体部分接触。

图2 平均薄膜厚度与(a)速度0.38m/s下的平均刷/基底压力,(b)压力4.4kPa下的刷/晶片相对速度

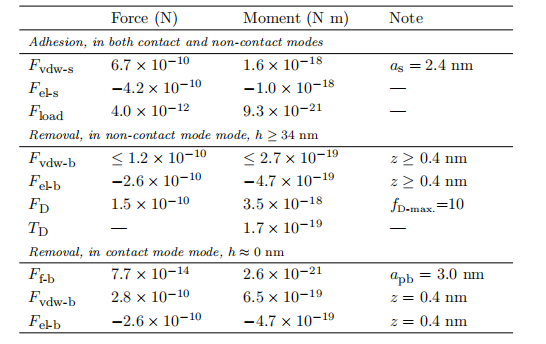

移除机制:为了理解移除机制,进行了力分析。表1给出了平均压力为4.4千帕时的结果。它表明,在接触和非接触模式下,由于提升力Fvdw-b小于总附着力,粒子不能被直接提升。然而,只要考虑力矩,粒子就可以在非接触模式下被拖曳力滚离。然而,请注意,阻力(FD)和接触力(Fvdw-b+ Ff+Fel-b-Fload)的值随着压力的增加而增加,这表明提升也可能有助于在接触模式下去除颗粒。

当压力足够高时(在系统运动时压力较高的局部区域),我们的受力分析表明,34nm粒子也可能被直接抬升。考虑到接触模式下的主要移除力Fvdw-b与粘附力共享相同的杠杆臂,颗粒也可以被滚下和提起。因此,可以得出结论,在擦洗期间,颗粒可以通过拖曳力矩的主要移除力矩以非接触方式从基底上滚下,而它们可以通过刷子/颗粒范德华力或力矩的主要移除力以接触方式被提升或滚下。

粒度的影响:图3表明大颗粒比小颗粒更容易去除。这是因为(I)大颗粒有更多的机会与刷子直接接触,以及(2)大多数去除力是与颗粒尺寸的平方成正比,而附着力仅与颗粒尺寸成正比。

化学的影响:从我们的详细力分析(部分在表1中)中可以看出,静电力或力矩在一定程度上有助于从晶片上提起/滚动粒子,但作用不大。然而,一旦粒子离开表面,该力就变得重要,因为1)由于零粒子/晶片接触面积和增加的粒子/晶片分离距离,先前占主导地位的粘附力Fvdw-s急剧下降;2)由于接触面积减小,先前较大的接触力颗粒/刷减少(当刷离开晶片时,变形的刷粗糙将恢复到原始形状)。事实上,我们的力分析表明,静电力粒子/晶片和粒子/刷子与相应的吸引范德华力一样大,甚至更大,因此它们可以根据酸碱度确定粒子再沉积、刷子负载和交叉污染的可能性。实验上,我们在酸碱度为10时观察到良好的预吸附,但在酸碱度为4时去除非常差,这部分证明了我们的理论。

表1 在洗涤过程中,氮化物衬底上34纳米硅颗粒上的力和力矩的概述

总结

在擦洗过程中,刷状粗糙体和基底之间的接触几何形状处于混合润滑状态:一些局部区域处于流体动力润滑状态,而另一些处于边界润滑状态。刷子擦洗中的颗粒去除是一个两步过程:1)颗粒通过提升/滚动释放,在非接触模式下通过流体动力阻力(力矩)释放,或者在接触模式下通过刷子/颗粒范德华力(力矩)释放(混合润滑中的两个平行机构);2)如果提供合适的pH条件,静电双层力将颗粒从表面移开,并使它们保持悬浮在流体中。刷子/基底压力和刷子/晶片相对速度都对擦洗过程中的颗粒去除效率有积极影响。