扫码添加微信,获取更多半导体相关资料

引言

应用兆频超声波能量去除颗粒已被证明是一种非常有效的非接触式清洁方法。对晶片表面的清洁同样重要的是干燥过程。一种非常常见的方法是高速旋转干燥,但从减少颗粒和防止水痕的角度来看,这都是无效的。一种高性能的替代品是基于旋转力和马兰戈尼力的“旋转戈尼”干燥器。这两种技术的结合为清洗和干燥晶片提供了有效的平台。

这两种技术的结合为清洁和干燥晶圆提供了一个有效的平台。氧化后CMP清洁的结果表明,相当于标准清洁,减少COO和工具足迹。铜-cmp后巨气清洗使用专有的清洗化学,然后“拮抗”干也是非常有效的颗粒去除。此外,有图案的铜表面无腐蚀。

晶片表面的有效清洁是任何半导体工艺的重要部分。清洁中经常被忽视的一个方面是清洁后的干燥。忽略干燥过程,清洁带来的许多好处可能会丧失。因此,有效的清洁是干燥程序中必不可少的。

实验

所有兆频超声波清洗和干燥数据都是在维泰克金手指200毫米单晶片平台上收集的。典型的转子式干燥条件为300至500转/分钟,去UPW流速为200毫升/分钟,N2流速为2毫升/分钟,干燥时间小于25秒。以1800转/分的速度旋转干燥需要25秒。所有加工都在室温去离子(19℃)下进行。粒子分析是通过用KLA-坦科尔SP1-TBI测量低密度脂蛋白来进行的。

结果和讨论

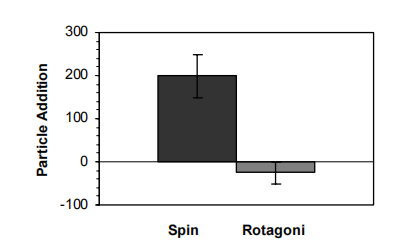

粒子添加/移除:为了直接比较旋转干燥器和旋转干燥器,进行了颗粒添加研究。首先用IMEC清洁器通过湿工作台处理覆盖硅晶片,得到亲水晶片表面,然后干燥转移到维泰克金手指上。然后用兆频超声波去离子水循环清洗晶片,然后干燥。经过这种方式实施该方法,研究了两个条件。第一个是干燥器去除悬浮在晶片上方液体中的颗粒的能力,这是兆频超声波循环的结果。其次,环境中的颗粒会提供额外的污染源,这种影响通过在1000级洁净室中进行分析而被放大。旋转干燥的较高旋转速度产生的湍流将颗粒从环境中吸向晶片表面。该分析的结果如图3所示。最终结果是,旋转干燥将颗粒添加到晶片表面,旋转干燥略微减少了晶片表面上的颗粒数。

图3 在1000级洁净室中旋转或旋转干燥后,添加到晶片表面的颗粒

旋转振子单独显示出从被污染的晶片表面去除弱粒子,而兆声与旋转振子结合显示出强粒子去除。对于后一种情况,粒子计数恢复到相同或更低的水平。

氧化物和铜化学机械抛光清洗和干燥:

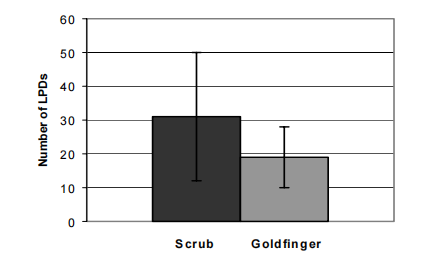

将兆声与Rotagoni干燥器相结合,为清洁和干燥化学机械抛光晶片提供了一个极好的平台。在氧化物化学机械抛光的情况下,晶片从1100纳米的厚度抛光到700纳米,然后湿转移到兆频超声波平台或洗涤器。然后用稀NH3清洗晶片,并在兆频超声波平台(1000级洁净室)上用Rotagoni干燥,或在洗涤器(1级洁净室)上用旋转干燥器干燥。颗粒计数表明,兆频超声波清洗和旋干法的总体平均值较低,分布比擦洗和旋转干燥更紧密(图6)。兆频超声波清洗对于去除地形特征的污染也非常有效。因此,化学机械抛光过程中的任何不一致(凹陷、划痕等)。可以被兆声有效地清洁,不像擦洗。

图6 在氧化物CMP后清洗的晶片上测量LSE > 0.20 m的lpd,以进行擦洗,随后进行旋转干燥和金手指干燥,随后进行旋转干燥

对弯折和弯折叉形结构的电测量也验证了兆频超声波清洗的质量,随后是旋转振荡器干燥。当Rotagoni干燥机结束清洗过程时,没有观察到电产量损失。

水印预防:Rotagoni干燥器的另一个特点是能够干燥图案化的疏水和亲水表面而没有水痕。这不是脱水的情况。图案化的硅和TEOS晶片经过高频清洗后,用旋转干燥机或旋转干燥机进行漂洗和干燥。对干燥晶片的检查显示,旋转干燥的晶片表面有水痕,但旋转干燥的晶片表面没有干燥痕迹(图8)。

总结

非接触、非破坏性的兆频超声波清洗与Rotagoni干燥器相结合,是非常有效的晶圆清洗平台。化学机械抛光后清洗就是一个例子。在氧化物化学机械抛光晶片的情况下,平均颗粒计数低于擦洗清洁。颗粒去除在图案化的后化学机械抛光中也是极好的铜晶片。铜经过清洗,没有腐蚀。Rotagoni干燥器不限于颗粒去除应用。旋转干燥器也能在旋转干燥器上增强HF-last表面的干燥。图案化的亲水性和疏水性表面由转轮干燥,没有水痕。