扫码添加微信,获取更多半导体相关资料

引言

半导体生产过程中,蚀刻工艺是非常重要的工艺。蚀刻工艺中使用的方法通常有浴式和枯叶式两种。浴式是用传统的方法,在药液浴中一次性加入数十张晶片进行处理的方法。但是随着半导体技术的发展,开发出了一张处理晶片的枯叶式。在常温的药液中,浴式的均匀度在3%以上,而每叶式的均匀度在1%以下,非常优秀。另外,与浴式相比,枯叶式的超纯用量少1/15左右,在Cu工艺等担心金属污染的工艺中处理晶片一张,从而防止反向污染。枯叶式是一次性展示晶片时喷射书药液的方法。这时喷射喷嘴可以从伟珀中心向边框方向来回转动,通过boom swing均匀地冷却。

本方法将batch和batch结合起来,用没有boom swing的方法评价了蚀刻工艺。在进行蚀刻工艺时,以消除boom swing为基础,用晶片上有板的结构制作了枯叶式装置,进行了蚀刻评价。在没有Boom Swing的枯叶式结构中,将常温的药液从晶片中央喷射出来进行了蚀刻评价,并进行了评价,以了解使用高温药液时的结果果。使用高温药液时,出现了口感不均匀的问题。对此时发生的问题进行了这一理论考察,并在理论计算结果的基础上,改进了高温药液的喷射方法。

实验

利用枯叶式装置,用晶片上有板的词组制作了装置,进行了评价。图2是有桌面制作的枯叶式装置的外观。晶片的旋转最高可达2000RPM,使用晶片的大小为300 mm。

评价中使用的晶片在Si上方使用了10000A增强Si6膜,Sit >膜的蚀刻所用的药量为DIW和HF 49%混合成100:1的DHF(DHF)。上板和晶片的间隔为2毫米,药液的流量为0.6L/min。这个流量取决于晶片的转速。在100RPM以下的速度下,0.6 L/min的流量在上部板和晶片之间沉积药液,适合沿边界方向扩散。药液的温度在常温和高温时进行了蚀刻评价,蚀刻前后的膜厚测定为K-MAC ST-6000。

结果和讨论

首先,在室温下将DHF集中喷射60秒0.6L/min的药液时,对刻蚀量的分布进行了评价。图6是刻蚀量的分布图。图6(a)为药液集中喷射时刻蚀量的分布。边框部分的蚀刻量很大,这是Lins工艺中DIW从中间供给的原因,所以我认为边框部分的蚀刻时间变长的原因。刻蚀最多的部分的值约为每分钟45A,最少的部分的值约为每分钟28A,平均刻蚀量约为每分钟35A,刻蚀量的均匀度约为21%。

图6(c)是图3(b)的多孔板,沿直径有40个药液粉砂孔的结果。平均蚀刻量约为28A,比中央喷射的值少约7A,但蚀刻均匀度约为15%,比中央喷射的21%提高了约6%的均匀度。图6(d)为57℃DHF,是多孔顶板蚀刻的结果。蚀刻最多的部分约为79.6A,最少的部分为73A,平均蚀刻量为每分钟76A,均匀度约为4.3%。

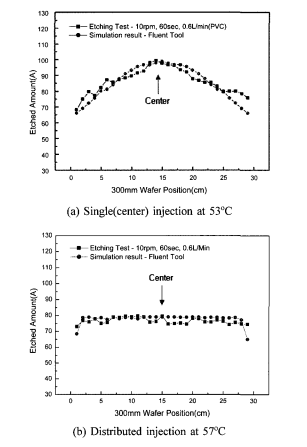

从中央喷射的结果与蚀刻结果不相容来看,平均蚀刻量约少10A,但均匀度从18%提高到4%,提高了14%。图7(a)是从中昂喷射53℃药液时的温度分布模拟结果与实际蚀刻结果的比较。通过计算温度和刻蚀量的关系,晶片中央的刻蚀量为22℃时,为28A,为53℃时,为99A,因此随着31℃温度的上升,71A刻蚀量增加了。假设全度和刻蚀量的关系是线性的,那么根据1℃的OLALAGE,可以看到2.3A的刻蚀量增加了。如果将该值代入模拟的温度分布,则假想的食角量的分布将按图7(a)计算。从图7(a)来看,计算出的值和实际刻蚀量的分布呈现出相似的方面。图7(b)也是用同样的方法计算,与模拟结果进行比较的结果。

图7 温度分布模拟与二氧化硅薄膜刻蚀结果的比较

总结

本研究是考察在枯叶式方法中,没有boom swing的肝硬结构是否可以蚀刻。以无Boom swing的枯叶式方法,了解了进行蚀刻工艺时的蚀刻量和蚀刻量的分布情况。另外,不仅了解了一种常温的药液,还了解了使用高温药液时的食死量和食死量的分布情况。高温下的结果无法比较,因为没有在传统的batch式和boom swing式的单张式上进行评价的结果。

本方法观察到,在蚀刻SiO2膜时,药液的温度作为中约翰因素,为了用高温药液使食角量的分布均匀,采用了多孔喷射药液的方法。SiO2膜的食角量分布与模拟结果中药液的温度分布相似。从现有batch式的设备中进行评价的结果与进行boom swing的枯叶式相比是不充分的结果,但如果制作优化药液喷射孔的设备进行蚀刻工艺,则认为比前面的实验结果取得了更好的结果。评价结果表明,使用这种方法,在进行湿式蚀刻方面会有多种优点。

第一,不需要Boom swing,所以结构变得简单了。第二,可以减少可能产生晶片污染的因素。第三,可以一次吃两面。第四,如果只对基板的反面进行蚀刻,晶片下面的板和晶片之间会随着药液的填充而冷却,因此敌人可以有效地使用少量药液。最后,我们认为在解决今后的干燥问题上也有很多应用。