扫码添加微信,获取更多半导体相关资料

引言

在氨过氧化氢混合物(APM)(或SC1)清洗处理之前,硅晶片暴露于包含HF蚀刻步骤的清洗序列。这些晶片根据至少三种机制进行粗糙化。一种粗糙化机制是由于来自APM混合物的蒸汽,而另外两种与金属污染密切相关。首先,来自热APM溶液的氨蒸汽将凝结在冷的疏水晶片表面上,并将蚀刻该表面。第二,铁离子污染(以氢氧化铁聚集体的形式存在于APM中)会催化过氧化氢的分解。在晶片浸入过程中,这些铁离子聚集体会沉积在硅表面。因此,随着这些聚集体继续催化其分解,产生了局部过氧化氢损耗。这导致深度为2-5纳米的典型环中的硅的局部蚀刻,而3-8纳米的氧化硅边缘被沉积在环旁边。最后,诸如铜和镍的金属可以在APM步骤之前的HF步骤中镀在硅晶片上。它们在原电池中充当阴极,而铜(或镍)核周围的硅正在阳极溶解。

实验

用于实验的化学物质具有低金属污染的过氧化氢(30%)和氨(25%)。将标准铁(NO3)3 (1000重量ppm)溶液稀释至1或10重量ppm储备溶液。使用这些储备溶液时,APM被添加到0.1-10重量ppb的水平。用沸腾的稀硝酸(5%)清洗石英容器和晶片容器1小时,然后用去离子水冲洗。监控硅片(n型或p型,[100]取向,150 mm直径)在喷雾处理器中清洗[硫酸过氧化氢混合物(SPM)-稀HF-APM-盐酸过氧化氢混合物(HPM)序列],并在SPM浴中浸泡(5分钟),然后浸入0.5% HF溶液中。APM溶液由5l水、1l过氧化氢和1l氢氧化铵制备。这些溶液是通过用可选的铁盐将去离子水加热到75-80℃制成的。随后,加入氨和过氧化氢,导致浴温约为70℃。

结果

在图1中,描绘了暴露于APM蒸汽15秒,然后冲洗并干燥的硅表面的照片。当硅晶片转移到槽中时,APM蒸汽凝结在晶片表面。这可以从闪亮的硅表面出现的雾霾中观察到。这种雾霾是氨的小液滴阵列。蚀刻的图案是圆形的可变直径(在2到30米之间),可以代表小液滴的形状。当疏水性硅晶片浸入铁污染的APM溶液(0.5-10 wt ppb)中时,典型的簇状lpd(见图2)出现在晶片表面。这些聚集的LPD沿着平行于晶片浸入APM槽的方向的线定向。当亲水时,没有观察到这种现象。

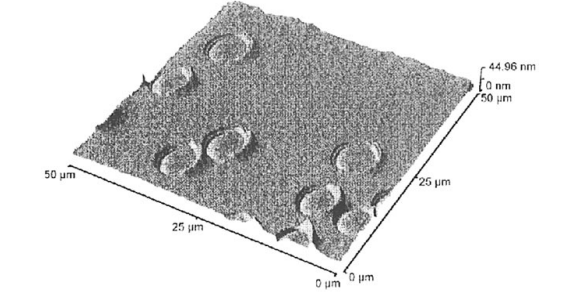

在图3中,描绘了AFM图,该图显示了在具有簇的斑点上发现的典型粗糙度的形状lpd。基本形状是在硅表面蚀刻的直径为3-8μm的环。另一个方面是在几乎每个环的一侧(相对于APM槽中晶片取向的底侧)和蚀刻区域的正外部形成边缘。环形凹坑可以深达2-5纳米,而边缘可以高达3-8纳米。没有脂多糖的区域没有显示任何这些表面结构。边缘可以很容易地通过后续的高频步骤去除,而不是用水或稀释的盐酸溶液去除。这表明轮辋由氧化硅组成。

图3

与APM相关的硅表面粗糙化的第三种机制发生在当来自HF处理的铜作为非常小的金属核镀在裸露的硅上时。这种反应已知是由可见光激活的。通过将晶片浸入载体中,放入装有0.5% HF和10 ppb Cu的槽中5分钟,并随后进行水冲洗和干燥步骤,晶片的表面粗糙度没有增加,这是用检查员表面扫描观察到的。VPD-DC-TXRF公司测量的铜浓度略有增加。然而,在将这些相同的晶片浸入干净的APM溶液中(5分钟)以及随后的水洗和干燥步骤后,表面粗糙度确实增加了。用镍代替铜进行了类似的观察。在图5中,描绘了雾霾的审查图。高浓度的表面粗糙度出现在晶片的上部,并且在侧面发现一些图案。这种模式是可再现的,并且与晶片在添加铜的高频槽中的位置很好地相关。该图案与晶片上的光强度分布图案相关,同时将其浸入含铜的氟化氢中。在暴露于高光强的地方,镀铜比在光强较低的地方多。由于这个原因,晶片的左侧、右侧和底部相对干净,因为晶片载体和相邻的晶片遮蔽了晶片的光。

粗糙区域的原子力显微镜图(图6)显示与铁引起的表面粗糙度相比,表面粗糙度略有不同。圆圈的大小较小(2-3米),强度较低,在每个圆圈的中心,可以看到一个尖锐的峰值。

PM用于去除颗粒,其配方针对LPD还原效率进行了优化。然而,量化粒子密度的光散射方法不能区分粒子和局部粗糙度特征。由于APM步骤,局部粗糙度可以增加,而APM的粒子去除效率仍然可以是好的。我们的实验表明,有几种机制可以产生微粗糙度,从而增加粒子数。这三种机制都有可能在生产中出现。所描述的第一种机制是由水和氨的冷凝引起的蚀刻。由于这种含有低浓度hy-的碱性溶液的冷凝过氧化氢,硅表面可以被局部蚀刻。这种粗糙化机制会受到温度和浸入速度的影响。温度越高,氨的蒸发率越高,更多的氨将凝结在晶片上。如果浸入率低,曝光时间会很长,表面有更多的时间被蚀刻。

在许多清洗中,APM步骤之前是HF步骤,铜是HF中的潜在污染物。然而,氟化氢中的铜浓度可以变化,此外,硅晶片上“镀出”的铜量取决于晶片表面上辐射的光量。因此,特定清洁的颗粒去除效率测量结果可能因工具、批次和晶片而异。一旦铜核被镀在硅表面上,它们就可以在电解质如APM中充当原电池(见图10)。铜核充当阴极,过氧化氢在阴极上被还原。围绕在铜核周围的硅是阳极,将阳极化进入溶液。通过这种机制,以前看不见的铜核变得可见,因为周围的硅被蚀刻掉了。

总结

诸如温度、晶片上和工艺液体中的金属离子污染、晶片在浴中的浸入速度以及亲水或疏水晶片等参数影响表面粗糙化的量。这些相同的参数也对颗粒去除效率有影响。然而,实际上很难用LPD监测来区分这两者。

用于颗粒测量的光散射方法不区分颗粒和表面粗糙。因此,在APM步骤中生成的局部化粗糙度特征可能被错误地分配给粒子。因此,清洁过程的颗粒去除效率可能被低估。粗糙度可以指示可能影响器件性能的其他现象:这种局部较高的金属污染。由于这种一致性,关于颗粒或粗糙度对器件性能的影响可能会得出不正确的结论。