扫码添加微信,获取更多半导体相关资料

引言

碳化硅(SiC)器件制造技术与硅制造有许多相似之处,但识别材料差异是否会影响清洗能力对于这个不断发展的领域很有意义。材料参数差异包括扩散系数、表面能和化学键强度,所有这些都可以在清洁关键表面方面发挥作用。这项工作将100毫米或150毫米4H碳化硅晶片经过汞探针电容电压(MCV)绘图后的痕量表面污染水平与后续清洗后的水平进行了比较。在MCV期间,痕量金属如汞、铁和镍被可控地添加,并且显示出多种清洁方法可以将碳化硅表面恢复到低于5x1010原子/cm2的清洁度水平。讨论了这些清洗在集成器件工艺流程中的位置以及成本比较。

介绍

碳化硅功率器件提高了开关效率,非常适合高温和中高压应用。因此,它们有望在未来十年刺激大于1000伏的应用增长,因为它们能够显著减少排放。SUNY理工学院的电力电子制造联盟将利用这一增长,因为它使用150毫米碳化硅晶片为1200伏功率金属氧化物半导体场效应晶体管(MOSFETs)提供了适度的体积。这个斜坡提供了一个机会来描述阻碍碳化硅金属氧化物半导体场效应晶体管批量生产的发展问题,包括成本、产量、产量和可靠性的风险。如果这些参数中的任何一个受到材料差异(硅和碳化硅之间)的影响,那么就需要识别这些问题,并建立一个路线图来改进批量生产。

虽然单晶碳化硅中的材料扩散比类似温度下的硅慢得多,但碳化硅热处理通常在高得多的温度下进行,因此必须将金属污染降至最低,以保持工艺控制和可靠性。此外,最小化生长在碳化硅上的氧化物中的金属杂质至关重要,因为铁、镍和其他金属被认为会降低栅极氧化物(的本征寿命。因此,监测这些金属的碳化硅加工水平相当于适当的硅技术节点;在这种情况下,用于180纳米节点的ITRS FEP规范预计是足够的。TXRF是一个有效的诊断工具,用于控制这些污染物,因此它是通过测量硅和碳化硅监测晶片运行在设备批次在炉前清洗和高温炉处理步骤。此外,1200伏碳化硅金属氧化物半导体场效应晶体管是在外延生长的氮层上制造的;这些层的典型特征是汞探针电容电压(MCV),在碳化硅晶片表面留下痕量汞。因此,除了典型的金属问题之外,在晶片进入制造工艺流程之前,必须去除汞。

实验与讨论

汞探针CV (MCV)、TXRF和清洁实验:为了可控地将污染物引入碳化硅表面,并测试清洗能力,在赛美拉布MCV-530测试仪中对100毫米和150毫米超低微管密度外延碳化硅晶片进行汞探测,使用TXRF测量痕量金属污染物,用各种不同的清洗化学物质清洗晶片,并再次分析清洗后的晶片中的痕量杂质。使用多种多重测量模式进行MCV测量,例如半径扫描、晶片测绘和在同一位置多次测量,这使得第一次TXRF测量能够比较未污染区域和污染区域,后清洁TXRF能够比较预清洁状态。

图1

MCV、预清洁TXRF和后清洁TXRF结果:所有的清洗都被证明能有效地去除某种程度的金属杂质。用钼阳极TXRF在100毫米碳化硅晶片上测量的映射汞水平显示,在外延后测试后立即从2.5x1013原子/平方厘米的典型平均值和2.4x1014原子/平方厘米的典型最大值降低到低于300秒检测极限~7x1010原子/平方厘米的水平。150毫米碳化硅晶片上的RCA清洗被证明能有效去除汞以及镍、铁和其他金属,清洗后的测量结果低于浓缩RCA序列的检测限,低于稀释RCA序列的检测限,但仍可测量。

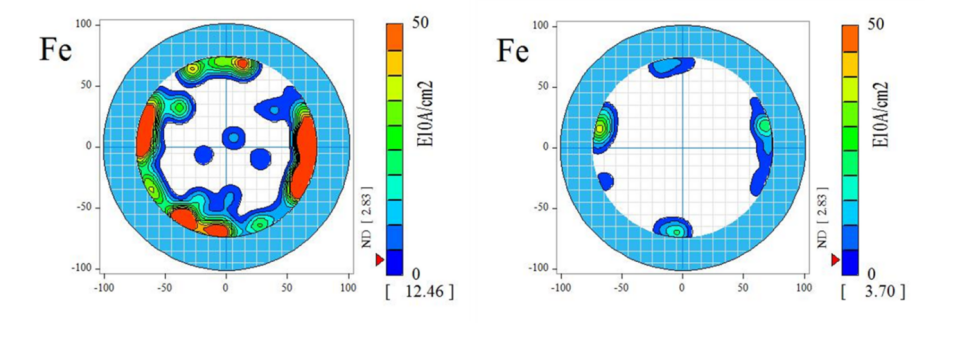

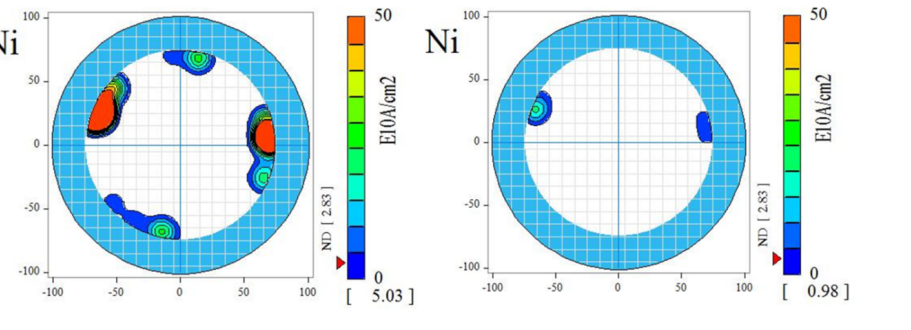

图2举例说明了稀释RCA清洁前后的映射TXRF测量值的比较。表面铁污染物在清洗前局限在晶片边缘附近,在稀释的RCA清洗后仍可测量到这些位置,尽管减少了。出于产量和可靠性的考虑,在各种感兴趣的金属(包括汞、铁和镍)上可以观察到清洗趋势,并且在多个晶片上可以重复观察到清洗趋势。

图2

出于产量和可靠性的考虑,在各种相关金属(包括钙、汞、铁和镍)上可以观察到清洗趋势,并且在多个晶片上可以重复观察到清洗趋势,尽管一些元素被完全清洗到低于TXRF的检测限采用稀释的二氯醋酸(钛、铬、铜和锌)。图3说明了使用稀释的RCA工艺减少镍的表面污染。再次注意到,镍的浓度在晶片边缘更高,并且清洁已经使大多数区域低于测量的检测极限。

图3

需要使用1.7毫米毛细管进行多次MCV测量,才能在碳化硅表面引入足够的汞,以便在TXRF轻松测量。这种增加不是线性倍增的,因此表面效应(如吸附)可能会使更多的汞在随后的测量中被引入表面。如果该机制成立,那么尽管第一次测量达到或低于TXRF检测限值,但汞仍然存在,必须进行清洁。图4说明了碳化硅晶片上多次MCV测量的效果;最左边的面板接收到如图1所示的10点径向测量图案,加上靠近晶片中心的5个额外的MCV测量值,来自中心面板的晶片接收到10点图案加上2个额外的测量值,最右边的面板示出了来自77点图的测量值。来自77点图的汞测量没有在具有相同图案的第二个晶片上重复,因此该测量可以来自一个TXRF点内多个局部汞污染点的总和。所有清洁方法都降低了汞含量。稀释的RCA清洗可能是最不有效的,因为在清洗后,它导致仅有的测量值接近1.9x1010原子/cm2的检测极限。根据对清洁度的要求,这一限制对于制造来说是可以接受的。

总结

由于已知RCA化学可以通过氧化硅表面和去除氟化氢中的氧化物来去除污染物,因此这种机制可能无法在碳化硅上实现,因为这些化学物质预计不会在这项工作中使用的温度下蚀刻或氧化碳化硅。在以前的工作中已经提出,粗糙度在捕获金属污染物中起作用,并且氟化氢处理导致亲水表面大部分以氢氧化硅和碳氧基团终止。结果表明,使用更短时间和更低温度的稀释的RCA去除铁、镍和可能的汞的效果较差。虽然粗糙度可能是一个因素,但温度和时间的作用可能表明金属在SC1和SC2化学中的溶解(盐酸和NH4OH)是主要的机制,但是我们在这里建议通过硅羟基和碳氧表面层的扩散可以发挥作用。还应注意的是,添加铁和镍的确切机理尚不清楚,浸没盒的边缘处理和/或晶片制造的污染是可能的根本原因。由于成本受时间(影响产量)和浓度(影响材料成本和处理成本)的影响很大,但受温度(仅影响初始设备成本)的影响较小,因此未来探索控制金属污染物去除的参数的工作很有意义。还希望在能够进行喷射处理的设备中进行这项工作,因为接近晶片的较高流速可实现高溶解速率,这允许杂质更快地扩散离开表面(15)。这种效应在聚合物去除(16)中得到了很好的评估,对碳化硅的评估也可以显示出它与金属污染物的关系,尽管在这种设备中加工可能会导致表面污染物值进一步低于TXRF检测限值。