扫码添加微信,获取更多半导体相关资料

引言

碱性溶液中硅的各向异性刻蚀广泛用于微机电系统(MEMS)中的体微加工。单晶硅的各向异性湿法刻蚀依赖于其晶面的不同刻蚀速率,已被用于制造各种微机电系统器件。在所有的各向异性蚀刻剂中,无机氢氧化钾(氢氧化钾)是最常用的,因为它易于制备且毒性较小。在硅与KOH溶液发生化学反应的过程中,刻蚀过程中产生的氢气泡在被刻蚀表面堆积,形成“伪掩膜”现象,会阻碍刻蚀剂与表面硅原子的化学反应,降低刻蚀速率,同时增加表面粗糙度,甚至形成小丘。

在半导体工业中,磁力搅拌是单晶硅湿法刻蚀过程中降低硅器件表面粗糙度的常用方法。但这种方法的局限性在于溶液会分层,温度分布不均匀,难以实现微结构尺寸的精确控制和粗糙度的均匀分布。最近的研究表明,超声波搅拌可以提高蚀刻速率。

实验

我们实验中使用的硅片是高纯度浮子区硅棒,直径达76.2mm,厚度达1mm,电阻率约为2000Ωcm。不同工艺后,硅片表面会受到有机杂质和金属离子污染的影响。在此基础上,分别使用SC-1液体(H2O:H2O2:氢氧化铵=5:1:1)和SC-2液体(H2O:H2O2:HCl=6:1:1)清洗有机杂质和金属离子。利用热生长技术在硅片上去除厚度为70nm的二氧化硅层。在制作掩模之前,根据甲苯、丙酮、酒精和水的顺序清洗晶片。光刻胶的涂覆方法为旋转涂布,旋转速度、涂覆时间和光刻胶厚度分别为3000rpm、30s和300nm。硅片在硬化温度120℃,硬化时间20min后进入炉内硬化。由于硅湿蚀刻的晶体取向依赖性,将掩模与晶体取向对齐是如此重要。如果不能很好地对齐,凹槽将是非常粗糙的,并不完全准直。当掩模与晶体取向的位错小于0.01°时,可以完全很好地认为掩模的对齐和晶体的取向。

结果和讨论

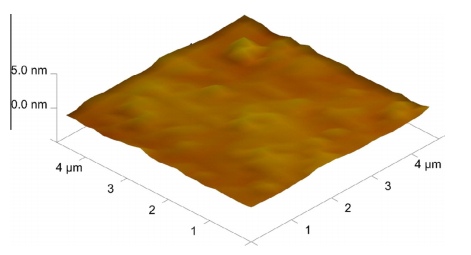

超声波频率对硅(111)晶体面表面粗糙度的影响:超声搅拌蚀刻Si(111)表面的AFM图像如图1所示。采用超声波分析仪测量超声波搅拌和无超声波搅拌条件下硅(111)晶片的表面粗糙度,其中超声强度为50W/L,测量范围为5lm±5lm,超声频率分别为40千赫、60千赫、80千赫和100千赫。

图1 超声搅拌后氢氧化钾蚀刻Si(111)表面的AFM图像

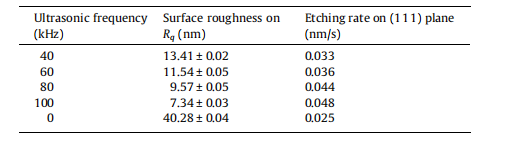

从表1所示的测量结果可以看出,硅(111)晶面的表面粗糙度随着超声频率的增加而减小,不同超声频率的硅(111)晶片的表面粗糙度都小于没有超声搅拌的晶片。Si (111)晶面的刻蚀速率如表1所示,可以看出刻蚀速率随着超声频率的增加而增加,这意味着在超声强度一定的情况下,超声对刻蚀速率的增强作用随着超声频率的增加而增加。在硅片与KOH溶液反应过程中,产生的氢气泡会在被刻蚀表面堆积,形成“伪掩膜”现象,阻碍刻蚀剂与表面硅原子的化学反应,在增加硅片表面粗糙度的同时降低刻蚀速率。引入超声波的目的是基于氢气泡的机械效应来冲击氢气泡,这将减少氢气泡附着在蚀刻表面上的持续时间,然后提高蚀刻速率和粗糙度质量。根据刻蚀速率的加速程度,在所讨论的频率范围内,超声频率为100 kHz时,机械效应最强。从表1所示的硅(111)晶面的刻蚀速率与表面粗糙度之间的关系可以看出,表面粗糙度的降低能力随着超声机械效应的增加而增加。

表1 在超声搅拌和无超声搅拌条件下,硅(111)晶面表面粗糙度和蚀刻率的测量结果

超声波强度对Si (111)晶面表面粗糙度的影响:不同超声频率下Si(111)晶体平面的超声强度与表面粗糙度的关系如图3所示。当频率相同时,Si(111)晶体面的表面粗糙度随着超声强度的增加而减小。无花果4显示了不同超声频率下Si(111)晶体平面的超声强度与蚀刻速率的关系。可以看出,在相同的超声频率下,硅(111)晶面的蚀刻速率随着超声强度的增加而增大。

IPA浓度对Si(111)晶面表面粗糙度的影响:用异丙醇在氢氧化钾中蚀刻的硅(111)表面的原子力显微镜图像如图2所示。

用表面轮廓仪测量了硅(111)晶片在IPA条件下的表面粗糙度,测量范围为5lm±5lm,IPA浓度分别为5%、10%、15%和20%。随着异丙醇浓度和硅表面粗糙度的增加,硅(111)晶面的刻蚀速率和表面粗糙度均减小,形成了‘伪面具’现象。造成这一现象的原因主要是氢气泡与硅表面的接触角较大。异丙醇的引入可以改变硅表面的润湿性,从而降低氢气泡与硅表面的接触角。随着异丙醇浓度的增加,润湿性增强增加,接触角减小,这可以减少氢气泡附着在蚀刻表面的持续时间,然后改善表面粗糙度质量(见图3)。

IPA浓度和超声波参数对Si(111)晶平面表面粗糙度的相互影响:从上述结果中可以看出,超声波搅拌和IPA都能大大降低Si(111)晶面的表面粗糙度。为了保证是否能获得较低的表面粗糙度,在硅湿式蚀刻过程中引入了超声波搅拌和IPA的组合。通过改变不同的实验参数,图4显示了Si (111)晶面的表面粗糙度与IPA浓度、超声频率、超声强度之间的关系。结果表明,当超声频率为100千赫,异丙醇浓度和超声强度范围分别为5-20%和30-50瓦/升时,Rq复合法制备的硅(111)晶片表面粗糙度均小于5纳米,表面粗糙度Rq小于2纳米。当异丙醇浓度为20%、超声频率为100千赫、超声强度为50瓦/升时,硅(111)晶面Rq的表面粗糙度为1纳米。

异丙醇的引入可以降低氢气泡与蚀刻剂之间的表面张力,从而降低氢气泡与硅表面的接触角,加速气泡脱离。同时,超声波场的引入可以改变蚀刻剂和硅表面之间的液体速度分布。分离时,氢气泡同时受到包括蚀刻剂浮力和体积力[30–32]在内的两种力的影响,产生声流,这可能使气泡的分离速度比单独使用异丙醇的蚀刻条件下更快,并改善表面粗糙度质量。

总结

我们研究了超声频率、功率和异丙醇浓度等主要因素对Si (111)晶面表面粗糙度的增强作用。实验结果表明:(1)在相同的超声强度下,Si (111)晶面的表面粗糙度随着超声频率的增加而减小;(2)在相同的超声频率下,Si (111)晶面的表面粗糙度随着刻蚀速率的增加而减小;(3)Si (111)晶面的表面粗糙度随着异丙醇浓度的增加而增加;(4)在硅湿法刻蚀工艺中,将超声搅拌和异丙醇浓度相结合可以获得较低的Si(111)晶面表面粗糙度。