扫码添加微信,获取更多半导体相关资料

引言

在使用湿化学硅体微机械加工制造微机电系统时,使用碱性溶液,如氢氧化钾、氢氧化四甲铵和氢氧化铵。除了微机械加工之外,碱性溶液还用于单晶硅的表面纹理化,以降低反射率并改善高效硅太阳能电池的光捕获。在碱性溶液中,TMAH和KOH最广泛地用于湿法各向异性蚀刻。当考虑到互补金属氧化物半导体的兼容性,并且热氧化物被用作掩模层时,使用解决方案。为了获得和氢氧化钾之间的高蚀刻选择性。

即R和Si的显著蚀刻速率,氢氧化钾优于 在约18重量%的浓度下观察到硅的最大蚀刻速率。当氢氧化钾的浓度增加或减少超过该浓度时,蚀刻速率降低。随着浓度的增加,蚀刻的表面形态改善。浓度接近或大于30重量%时获得高度光滑的表面。氮化硅显示出对硅的优异蚀刻选择性,因此如果蚀刻进行更长时间,则优选氮化硅作为掩模材料。热生长的二氧化硅非常便于沉积和图案化,如果进行短时间蚀刻,可以用作蚀刻掩模。氧化物的溶解速度随着氢氧化钾溶液的浓度而增加。

实验

每次使用1升新鲜蚀刻剂。特氟隆容器部分插入恒温水浴中。蚀刻在60至76℃的不同温度下进行,没有任何搅拌/搅动。在所有实验中,样品被垂直固定在包含多个槽的PFA芯片支架中,以一次蚀刻许多样品,从而确保相同的蚀刻条件。在浸入蚀刻剂之前,将样品浸入1%氢氟酸中以去除天然氧化物,然后在去离子水中漂洗。蚀刻过程后,样品在去离子水中彻底冲洗。为了确定热氧化物层的蚀刻速率,使用椭偏法测量氧化物厚度。使用三维(3D)测量激光显微镜测量表面

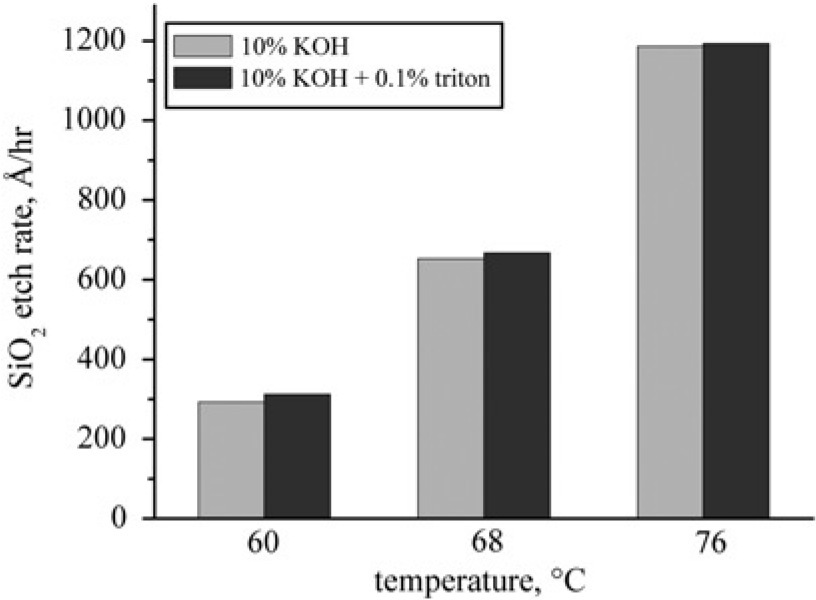

图8纯二氧化硅和添加10重量%的0.1体积% Triton的蚀刻速率

不同温度下的氢氧化钾

分析上述特性后,可以得出结论,60℃下10重量%的氢氧化钾是制备二氧化硅独立式结构的最佳选择,因为这种条件提供了硅{100}的高蚀刻选择性和相当高的蚀刻速率。这里应该强调的是,热氧化物具有固有的压应力。这种应力会对释放的结构产生各种影响,例如开裂、变形和应变[34,35]。然而,由于压缩应力引起的结构弯曲取决于结构的类型。在某些情况下,它通过设计得到缓解,而在其他情况下,它太小,无法在扫描电镜图像中清晰观察到。用于实现悬浮结构的相同蚀刻条件可用于使用二氧化硅作为掩模层制造空腔/凹槽。添加了表面活性剂的氢氧化钾最适合于在拐角处形成具有最小底切的微结构,如图1所示。为了制造具有高蚀刻深度和最小底切的微结构,添加25 wt% TMAH的表面活性剂可能是更好的选择

结论

研究了低浓度氢氧化钾在表面活性剂浓度范围内和不在表面活性剂浓度范围内的刻蚀特性,为硅体微机械加工制造微机电系统结构提供了可能的应用。当向氢氧化钾溶液中加入非常少量的表面活性剂时,凸角处的底切和硅{100}和硅{110}的蚀刻速率降低到相当低的水平。然而,底切的减少对于悬挂结构的制造是不利的;制造具有尖角的微结构是一种理想的效果。在这项研究中,60℃下10重量%的氢氧化钾被探索用于制造悬浮氧化物结构,而60℃下10重量%的氢氧化钾+ 0.1%的v/v Triton-X-100被提议用于形成具有最小底切的微结构。