扫码添加微信,获取更多半导体相关资料

引言

分析化学小型化的一个方便的起点在于使用单晶硅作为起始材料,微加工作为使能技术,湿化学蚀刻作为关键的微加工工具。在这次可行性研究和学习中都起到了关键作用。

这项工研究的主要目的是评估不同的各向异性蚀刻剂,用于柱、分裂器和几何图案的其他变体的微机械加工,这些几何图案可以用作构建更复杂的微机械加工结构的构造,所以具被用于化学分析的应用。

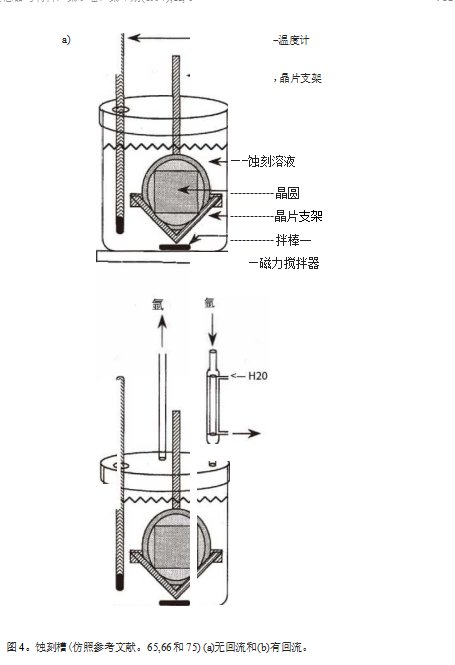

实验

质量保证

二氧化硅或硅、钠的蚀刻速率很小,蚀刻在透明溶液中进行,因此 可以对蚀刻过程进行可视化监控。通过向蚀刻溶液中加入少量的硅可以抑制 铝的蚀刻。祕、铭、钛和飽没有被蚀刻,但是铜、镣和锌被蚀刻。各向异性不如氢氧化钾好。蚀刻必须在惰性气体覆盖下进行,甚至I非常薄的二氧化硅层也足以防止蚀刻。因此,有必要在蚀刻之前立即将晶片 浸入氢氟酸中。

KOH的主要缺点是它以可观的速率攻击二氧化硅掩模,因此需要SigNa掩模,特别是 如果要使用深度蚀刻。当试图将片上电路与微加工结构结合时,会产生额外的问题。“例如,铝 金属化和焊盘受到氢氧化钾的侵蚀,必须受到保护(因此需要额外的掩模或使用其他蚀刻剂), 蚀刻过程中释放的Nat和K+可能会污染金属氧化物半导体晶体管的栅极。这些问题已经通过从1 背面蚀刻硅晶片或使用非碱金属基蚀刻剂如月井或乙二胺来解决。

相互比较和蚀刻剂选择

这些蚀刻剂的一个共同缺点是在蚀刻表面上有白色残留物示例如图2所示。虽然它们的形成取决于实验条件,但是当使用深度蚀刻时,通常会观察到它们。这是这项工作中的一个重要考虑因素,因 为这种蚀刻是必要的。一个例子是高纵横比微通道的制造,该微通道可用' 于将化学物质从入口输送到检测器,再输送到出口。由于使用不同的实验’ 条件,很难进行进一步的相互比较。此外,各向异性蚀刻的机理还没有完, 全理解,尽管基于软件的蚀刻模拟器开始出现,蚀刻剂的选择大多基于试探法。预测在晶片上蚀刻图案后获得的形状的困难引发了反复试验' 研究,下面描述了一个这样的研究。

从图案到形状

蚀刻结果的部分扫描电镜照片所示。为了能够进行相互比较,将为每个图案和蚀刻剂获得的蚀刻形状的表面肌电信号放置在同一图形上。为了更仔细地: 检查蚀刻表面,在某些情况下使用了更高的放大率。使用主观评价标准,如掩模的, 底切、蚀刻角和边缘的锐度、蚀刻表面和残留物的质量以及金字塔的形成,对照片; 进行视觉检查。

定性蚀刻结果总结在表2和3中。由于SE Ms显示的结果在许多情况下是不言自明的: ,-因此将只给出简短的描述。

结论

与微机电系统和微电子学类似,实验条件对蚀刻图案的形状有显著影响。此外,发现晶片上图案的几何形状是定义蚀刻形状的一个重要变量,在对结构进行微加工以进 行化学分析时应予以考虑总的来说,可以得出结论,在获得可用的微加工结构之前,需要大量的实验。