扫码添加微信,获取更多半导体相关资料

引言

我们研究了电化学沉积的铜薄膜在含高频的脱氧和非脱氧商业清洗溶液中的腐蚀行为,进行了电位动力学极化实验,以确定主动、主动-被动、被动和跨被动区域。腐蚀率是由塔菲尔斜坡计算出来的。利用电感耦合等离子体质谱ICP-MS和x射线光电子光谱XPS,研究了溶液中过氧化氢的加入及其对腐蚀的影响。ICP-MS和势动力学方法产生了相当的铜溶解率。使用原子力显微镜和扫描电镜显微镜,在清洗溶液处理前后进行的表面分析,没有显示任何点蚀腐蚀的迹象。清洗溶液中过氧化氢的存在导致对铜溶解率的抑制超过一个数量级。我们将这种现象归因于XPS在晶片表面检测到的界面氧化铜的形成,并在稀高频中以较慢的速率溶解。

实验

衬底:

实验使用铜在覆盖硅片衬底上进行。使用典型的工业电镀设备均匀沉积铜膜,然后进行化学机械平面化步骤,以在DD过程中紧密模拟实际的铜表面。铜薄膜的厚度约为400nm,由四点探针方法表面电阻率计、高尔迪安制造公司、SRM-232模型和横截面扫描电子显微镜SEM确定。

清洗溶液:

电化学和溶解实验使用半导体清洁化学溶液进行。其由93wt%的乙二醇、4wt%的氟化铵、0.033wt%的氟化氢和3wt%的水组成。清洗溶液的酸碱度为6.8。所有实验都是在室温21℃下进行的。

表面制备:

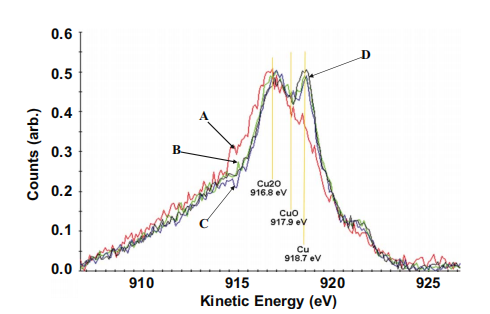

在进行电化学或溶解实验之前,用0.49wt%HF进行表面处理,以确保表面清洁。我们进行了一组筛选实验,研究了高频溶液中表面清洗的最佳浸渍时间。1min高频处理是合适的。这种预处理使一个干净的表面,天然氧化铜被部分去除,以暴露一个干净的铜元素的表面。晶圆的长曝光5min没有改变x射线光电子光谱XPS谱,显示出由于CuI和Cu0.的峰如图1所示。

图1 表面处理前后铜表面的彩色在线XPS光谱。A线对应于接收到的控制的晶片,B线为0.49%HF表面处理后的XPS谱,C和D线分别对应于浸入清洗溶液中6和12h的晶片

结果与讨论

电化学腐蚀测量:

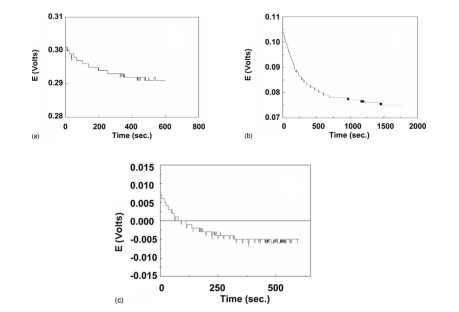

OCP测量以铜膜为工作电极的含h2o2、非脱氧和部分脱氧清洁溶液的OCP测量值,如图2a-c所示。在所有情况下,OCP呈指数衰减到最终的平衡值,这表明铜薄膜在这些溶液中变得更加活跃。在含有强氧化剂过氧化氢的清洗溶液中,OCP值从0.301V开始稳定为0.291V,即超过5min变化约10mV。开路稳定性表明铜的腐蚀处于活化极化。

图2 电解溶液在5%过氧化氢存在下的OCP测量使用a和b非脱氧DO4.5mg/L和c脱氧DO0.6mg/L溶液中的测量。对应的OCPs分别为0.29、0.08和0.005V。在非脱氧溶液中,平衡时间较长。

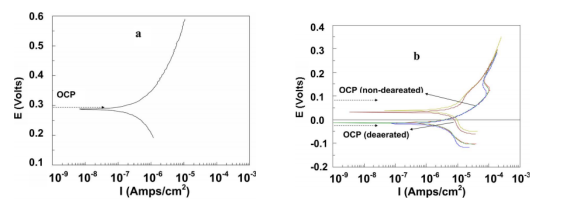

OCP在势动力学曲线上的截面如图3a,表示铜处于活性腐蚀。与脱气和未脱气样品相比,图3b中的电位更高,这与强氧化剂23对主动-被动腐蚀系统的影响一致。

图3 在含有a过氧化氢的清洁溶液中和b非脱氧和脱氧条件下,硅上的铜薄膜的颜色在线电位动力学曲线。虚线箭头表示OCPs的位置,完整箭头表示相应的电势动力学极化曲线。

在脱氧溶液中,电位变化在前几分钟仅为10mV,5min后达到稳定状态。开路稳定性表明铜的腐蚀处于活化极化。

动力学实验:

电位动力学实验的结果,即在含过氧化氢和部分脱氧和非脱氧清洗溶液中获得的铜的阳极极化曲线,如图3a和b。铜在0.2V以下清洗溶液中的腐蚀行为受到DO浓度的影响。在非脱氧溶液中,铜的电流值高达0.2v。在此电位以上,脱氧和非脱氧清洗溶液中的铜的电流值相似。

含过氧化物溶液的腐蚀电位位移很高,远延伸到0.2V以上。在0.287V以上,电流随电位增加,表明有活性区域。然而,与非脱氧/部分脱氧的样品不同,在图中没有明显的去细化的主动到被动的转变。在腐蚀电位下观察到的低腐蚀电流密度与ICP-MS测量的低铜溶解速率一致。

总结

随着半导体行业的多层、多层处理变得越来越复杂,清洁溶液/化学物质在提高产量和减少缺陷方面的作用变得越来越重要。在ILD上出现的多余的残留物或沉积物或者含有铜互连线的金属表面富含铜。我们将这些残留物中的铜的起源归因于清洗过程中发生的腐蚀过程。在清洗溶液中进行的电动力学极化实验显示了主动、主动-被动、被动和跨被动区域。

使用除氧溶液和可能使用过氧化氢提供了一种有效的方法来降低腐蚀率和铜浓度的清洁溶液。过氧化氢添加到清洁溶液似乎是非常有益的,通过创建一个氧化铜膜,降低铜的腐蚀率。此外,过氧化氢的掺入还增强了清洁溶液的去除颗粒和易于氧化的有机残留物的能力。