扫码添加微信,获取更多半导体相关资料

我们开发了一种可控、平滑的氢氧化钾基湿法刻蚀技术,AlN和AlxGa1xN之间的高选择性被发现对于基于AlGaN的深紫外发光二极管实现有效的衬底减薄或去除至关重要,从而提高光提取效率。AlGaN的高选择性作为铝组成的函数的机理可以解释为与在N-极性表面顶部的氧化物/氢氧化物的形成和溶解有关。横截面透射电子显微镜分析最终证明这些小丘与下面的螺纹位错无关。

迄今为止,氮化铝基板减薄或去除面临许多挑战。例如,由于在AlGaN/AlN界面上没有位错,激光剥离预计不能用于将AlN衬底与假晶AlGaN外延膜分离。此外,反应离子蚀刻(RIE)的蚀刻速率相对较低,会引入等离子体相关的损伤。与这些技术相比,湿法蚀刻具有表面损伤小、成本低的优点,同时易于大面积制造。然而,为了与DUV发光二极管和激光器件制造兼容,更温和和可控的技术是必要的。此外,需要无缺陷选择性蚀刻技术,在这种情况下,可控蚀刻方案可以应用于不同的材料系统,而不管位错密度如何。最近,我们从蚀刻速率、选择性、表面形态和在氢氧化钾水溶液中的化学计量比等方面全面研究了氮化铝和氮化镓单晶样品的湿法蚀刻行为提出了一种与非缺陷相关的蚀刻行为,并证明了在氮化镓上选择性蚀刻氮化铝的潜力。

使用氢氧化钾水溶液获得ⅲ极性和N极性表面的选择性蚀刻。蚀刻温度保持在70℃,氢氧化钾的浓度约为0.18摩尔/升。AlGaN大块晶体目前不可用。因此,使用DUV发光二极管。通过金属有机化学气相沉积(MOCVD)在2-in上生长的厚度约为800nm的外延膜来研究AlN和alxga 1xn(0×1)的极性蚀刻选择性。蓝宝石衬底,用x光衍射估计这些薄膜的位错密度约为31010cm。所研究的薄膜被制成具有交替的ⅲ-极性和N-极性条纹的横向极性结构。ⅲ-极性材料的惰性与先前对氮化镓和氮化铝的研究一致。因此,LPS是用于KOH蚀刻实验的理想结构,因为III极性和N极性条纹之间的高度差的变化是蚀刻速率的简单而且可靠的测量。

最初,建立了块状氮化铝和氮化镓晶体的表面形态和蚀刻速率,以便与氮化镓层进行比较。在0.18摩尔/升氢氧化钾下于70℃蚀刻60分钟的氮化铝和氮化镓的n极表面分别如图1(a)和1(b)所示。两个表面都覆盖有尺寸从1 lm到10 lm的定向六边形蚀刻小丘。与N极表面相反,ⅲ极氮化镓和氮化铝表面对几乎没有活性。

图1 在0.18摩尔/升氢氧化钾溶液中于70℃蚀刻60分钟的氮极性氮化铝(a)和氮化镓(b)的扫描电镜显微照片

在上述条件下湿法蚀刻后,镓极性和铝极性表面保持原子级光滑,没有观察到蚀刻坑或小丘。测定两种极性的蚀刻速率,发现氮极性表面对氮化铝的蚀刻速率约为500纳米/分钟,对氮化镓的蚀刻速率约为40纳米/分钟,而三极性氮化铝和氮化镓的蚀刻速率极低。这些值产生了高于12的N-极性氮化铝对N-极性氮化镓的选择性,并证明了氢氧化钾蚀刻用于衬底减薄应用或从生长在氮化铝单晶衬底上的DUV发光二极管中去除衬底的潜力。

为了确定厚度和蚀刻速率,记录了蚀刻前后截面图像。发现ⅲ极性AlGaN的蚀刻速率低于2纳米/分钟,而N极性表面的蚀刻速率显著更高。这与早期对氮化镓和氮化铝的研究结果一致。图2显示了含有两种不同铝的脂多糖的扫描电镜图像。

在生长的氮化铝LPS中,尽管表面形态不同,但是N极和III极条纹的厚度是相等的如图2(a),将样品在0.09摩尔/升氢氧化钾水溶液中蚀刻6分钟后,完全去除N极区,露出蓝宝石衬底,见图2(b)。对于铝含量为60%的样品,如图2(c)和2(d)所示,N极性和III极性铝0.6Ga0.4N之间的高度差从140纳米变为450纳米,这表明相对于氮化铝的蚀刻速率降低。

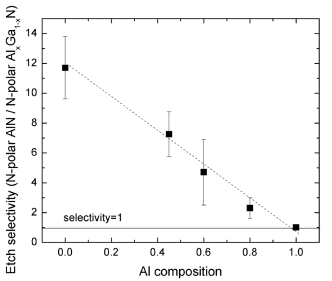

N极氮化铝对N极氮化铝的选择性铝xGa1xN作为铝成分的函数如图3所示。在AlGaN的整个组成范围内,观察到对AlN的蚀刻选择性大于1。我们进一步观察到,选择性随着铝成分的减少而增加。氮化铝和氮化镓的最大蚀刻选择性约为12。对于低位错密度块体氮化铝和氮化镓晶体,在类似条件下获得的蚀刻选择性约为13.尽管这些结构中的位错密度比块体氮化铝和氮化镓材料的位错密度高几个数量级,但这与获得的LPS数据一致。这表明在这些温和的蚀刻条件下,位错在蚀刻行为中不起作用,并且该蚀刻方案被证明。

图3 在氢氧化钾(0.09摩尔/升,50C)蚀刻条件下,蚀刻选择性(AlN/AlxGa1xN)作为铝成分的函数

对于通过不同方法生长的具有不同晶体质量的材料来说是非常通用的衬底去除方法。蚀刻小丘的形成和发展只能归因于晶面的不同键合条件,这是氮化硅晶体结构的固有特性。

为了证明刻蚀小丘和下面的穿透位错之间的关系,从而进一步概括各种材料体系的刻蚀行为,分别在70℃氢氧化钾刻蚀30分钟后,对N极氮化铝和氮化镓进行了截面透射电镜观察。如图4所示,对于任何一种样品(氮化镓和氮化铝)和任何一种衍射条件(螺旋和边缘位错),在小丘下面都没有观察到位错。因此,蚀刻小丘不能与位错相关联。

如上所述,研究了AlN和氮化镓单晶以及alxga 1xn(0×1)外延层在轻度氢氧化钾蚀刻剂中的蚀刻行为。结果表明,随着AlxGa1xN外延层中铝成分的增加,n极表面的蚀刻率有所增强。在N极氮化铝和N极氮化镓之间测量到12的选择性。氧化铝/氢氧化铝比镓的形成和溶解速度更快,我们证实蚀刻小丘的形成与位错无关,而是不同晶面结合条件的结果。总之,在单晶AlN衬底上生长的AlGaN基DUV发光二极管中,N-极性AlN和AlGaN之间的高选择性以及对ⅲ-极性表面的非破坏性行为被证明有希望用于衬底减薄或去除,这将有助于提高DUV发光二极管的光提取效率。