扫码添加微信,获取更多半导体相关资料

引言

晶体硅光伏效率和场退化领域的技术差距/需求已经被确定。效率低下和快速退化的原因可能有共同的根源。极少量的污染会导致光伏效率低下,并且在现场安装后暴露在阳光下时容易进一步降低效率。在最近的试验中,我们进行了同类最佳的清洗,将隐含的开路电压提高了3%。在批量和在线湿法清洗工具的分批生产试验中,纹理化后蚀刻导致多晶硅晶片上的单元效率绝对提高0.3%。

实验

光伏晶体应用清洁化学的目标是消除晶体衬底材料加工过程中产生的或无意中添加到制造环境中的表面污染物。清洁剂所针对的污染物是释放到湿法处理槽中的金属阳离子。在处理晶片的正常过程中,两个处理步骤对于损坏太阳能电池表面是最关键的。下面讨论这两个步骤。首先是在纹理化蚀刻后去除污染物。纹理化蚀刻通过提供光学粗糙的表面来改变硅表面。纹理蚀刻从晶片上去除大块材料。被去除的硅衬底中存在的任何污染物被释放到纹理化浴中。在纹理化蚀刻之后,移除晶片并通过加入酸浴来中和。这种浴通常是氟化氢的稀溶液,有时也是氯化氢。晶片表面上存在的任何金属污染物都转移到该槽中。第二个处理步骤:略。

结果和讨论

单晶硅后纹理和后清洁:根据测量的载流子寿命和载流子注入,计算出隐含的开路电压。在图1中,后纹理干净的结果显示为后扩散和后PSG。通过VOC的测定,psg后退火基质的影响较小,但阳性率仍为1.6%。我们不能假设PV效率方程中的所有其他变量(FF、ISC等)。是等价的,因为它们没有被测量。然而,VOC的大幅增加至少意味着一些显著的改善,至少在那些影响VOC的材料方面。

图1 与标准清洁系统相比,Sunsonix清洁系统的开路电压(Voc)有所提高。最终的Voc改进导致>的开路电压提高了3%

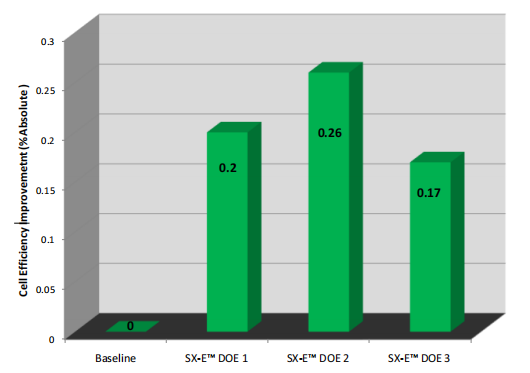

使用80MW多晶硅生产线进行这些实验。分批清洁生产线和在线清洁生产线上的分批试验。每个试验都进行了实验设计。每组实验大约处理5000个晶片。报告的数据代表每个实验的平均测量值。图2显示了批量清洗生产线每个实验的绝对效率变化。实验调整了SX-E化学物质的浓度和晶片在后纹理化浴中的停留时间。该批处理的优化电池改善性能为0.26%。

图2 针对SunsonixSX-E™化学的分批后纹理清洁线的细胞效率提高

在第二次试验中,实验调整了SX-E化学物质的浓度和晶片在后纹理化浴中的停留时间。图3显示了每个实验的绝对效率改进。 每个实验代表大约5000个晶片,报告的电池效率改进是这些晶片的平均值。优化的电池效率提高了0.3%,这与批处理工具中发现的0.26%的提高是一致的。

结论

很明显,铁污染物的存在会对少数载流子寿命以及最终的太阳能电池效率产生强烈的影响。铁和其他过渡金属污染物的存在对太阳能电池效率有害。SX-E清洁可以显著减少这些污染物的存在,最终提高太阳能电池的效率。SX-E清洁化学所展示的0.2%至0.3%的绝对效率提升为晶体太阳能电池制造商提供了引人注目的优势。