扫码添加微信,获取更多半导体相关资料

引言

直拉(CZ)单晶硅占光伏市场的40 %以上。开发具有经济吸引力的硅太阳能电池的决定性先决条件是晶片表面钝化。为了准备硅衬底的表面进行钝化,必须蚀刻掉锯损伤层。所得表面结构导致高界面态密度Dit(E),从而导致高表面复合。通过在钝化之前对表面进行适当的处理,可以减少这种复合。众所周知,基底材料的表面形态对湿化学氧化、蚀刻和冲洗步骤非常敏感。因此,硅表面在钝化之前的湿化学预处理。氢化非晶硅或氮化硅层是一个非常重要的问题。

为了使双离子(E)最小化,从而使表面复合速度最小化,我们研究了(100)取向的硼掺杂p型和磷掺杂n型直拉硅片的不同清洗程序,使用热去离子水(DIW)处理作为最终氧化介质,或者用氟化铵(NH4F)代替稀释的氢氟酸(2 %)作为氧化物蚀刻溶液。在用a-SiNx:H进行表面钝化或用碘乙醇(I/E)溶液进行化学钝化后,通过空间分辨微波探测光电导衰减(W-PCD)表征表面预处理对界面钝化的影响。利用扫描电子显微镜和表面光电压法直接分析了制备诱导的表面结构及其对Dit(E)的影响。

实验

对来自不同制造商的不同n型和p型CZ硅晶片进行了研究。作为n型晶片,我们使用了磷掺杂的高质量磁性CZ(MCZ)硅,厚度为300µm,电阻率为2.5至3.0Ωcm。众所周知,这种材料的污染程度较低(例如,氧和碳),因此体积寿命较高。所研究的p型晶圆或从低质量太阳能级硅锭的中心和边缘提取,或从工业CZ硅太阳能电池制造中使用的标准硅锭中提取。电阻率在3~6Ωcm之间,对应的掺杂水平为1.3~4.7·1015cm-3。

利用两种不同的衬底表面配置来研究湿化学预处理对表面钝化的影响,(a)表面使用稀释氢氧化钾(氢氧化钾)进行损伤蚀刻,导致蚀刻去除12到15µm,(b)在氢氧化钾和异丙醇(KOH/IPA)溶液中产生的随机分布的的表面。我们使用了众所周知的RCA清洗过程,包括标准清洁SC-1(氢氧化铵:过氧化氢:水)和SC-2(盐酸:过氧化氢:水)。随后是两种类型的氧化物蚀刻溶液:(i)稀释的HF和(ii)室温(RT)下的NH4F(48%)。对于一些样品,使用热DIW(80°C,6min)加入了一个额外的冲洗和氧化步骤。

结果和讨论

表面形貌对界面态密度的影响

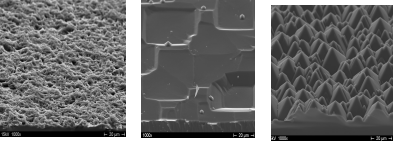

界面重组速度可以显著降低太阳能电池的效率,但主要受到密度和界面态特性的影响。为了深入了解硅基板表面制备引起的结构缺陷与硅表面带隙界面态分布之间的关系,我们测量了(a)(c)Dit(E)。通过扫描电镜观察到的这些结构的形态如图2所示。

图2 (a)切割后的晶片,(b损伤蚀刻后的晶片和(c)具有碱性结构的晶片的SEM显微照片(倾斜视图)

预处理对损伤腐蚀表面后续钝化性能的影响

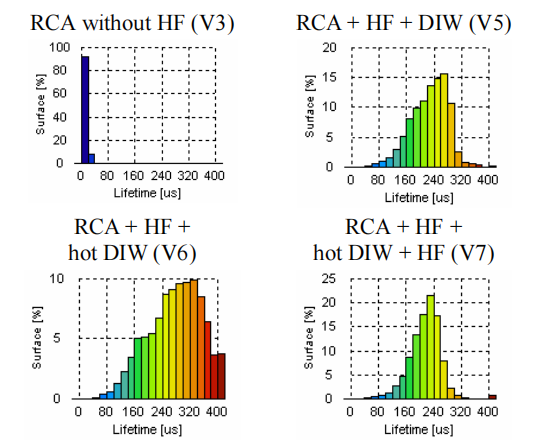

图4说明了表面预处理步骤对钝化质量的影响。该图举例说明了对应于在不同的湿化学预处理步骤之后用碘/碘钝化的n型直拉晶片上获得的2D寿命图的直方图。高界面复合率可主要通过应用标准程序HF浸渍和随后在室温下的短DIW冲洗(V5)来降低。使用高频浸渍(V6)后的热DIW处理获得了显著更高的寿命值。

图4 在不同顺序的湿化学步骤和随后用碘乙醇溶液钝化之后,晶片表面上的寿命分布(直方图)(这里以损伤蚀刻后的n型晶片为例)

图5绘制了n型(MCZ)和p型晶圆的I/E经过各种预处理和随后的钝化后获得的寿命测量结果。可以明显看出,对于这两种掺杂类型,在钝化(V6)之前,通过热DIW处理(RCA+HF+热DIW)可以获得最高的寿命值。在热DIW(V7)过程中生长的化学氧化物的蚀刻SC-2工艺(V1和V2)使寿命值降低到相同的程度。请注意,通过用热DIW处理取代SC-2来简化清洁过程也会导致一个可接受的钝化水平,并具有环境和经济效益。

表面纹理对表面预处理效率的影响

湿化学预处理的目的是去除受损的表面层,并进一步降低原子尺度上的表面微观粗糙度。湿化学清洗、氧化和氧化物去除步骤的不同顺序的影响。图7描述了在具有两种表面结构的p型晶片上经过不同顺序的湿化学步骤和随后用碘/碘溶液钝化后获得的寿命测量结果。对于几乎所有预处理,氢氧化钾蚀刻表面显示出更高的有效寿命值。在使用稀释的氢氟酸去除氧化物的氢氧化钾蚀刻表面上,与标准的清洗过程相比,获得了更高的寿命值。相比之下,在纹理表面上,省略DIW冲洗会导致寿命降低。两者都可以用DIW漂洗引起的两个过程的抵消效应来解释:化学反应产物的去除,这导致清洁的、氢终止的表面和随后该清洁表面的初始氧化。在金字塔纹理基底上,只有通过DIW漂洗才能获得更高寿命的清洁表面。在DIW,如果不进行冲洗,这种处理RCA + NH4F (V8)会导致寿命急剧下降,这可能是由于铵盐造成的表面污染。为了溶解这些污染物,衬底随后在热水中处理6分钟(V9),然后用氢氟酸浸泡以去除水诱导的表面氧化物(V10)。应用这些处理,然后在室温下进行最后一次短暂的DIW漂洗,获得了最高的寿命值:RCA + NH4F +热DIW + HF + DIW (V11)。

结论

采用µW-PCD和SPV测量方法研究了碘乙醇溶液或PECVDa-SiNx-H表面钝化前蚀刻和纹理的CZp和n型太阳能硅晶片的影响。对于碘乙醇溶液(I/E)的钝化,结果表明,优化的湿化学预处理主要可以提高表面钝化的质量。然而,在纹理表面上,高频表面粗糙度后的水冲洗步骤导致寿命的显著降低,因为宏观表面粗糙度阻碍了高频溶液和反应产物的完全去除。在清洗序列RCA+NH4F+热DIW后,锯片损伤蚀刻和纹理p型基质获得了额外的寿命改善。随后,用热水冲洗,溶解并去除氧化晶片表面与NH4F反应过程中形成的铵盐。