扫码添加微信,获取更多半导体相关资料

引言

随着集成电路结构尺寸的缩小,颗粒对器件成品率的影响变得越来越重要。为了确保高器件产量,在半导体制造过程中,必须在几个点监控和控制晶片表面污染和缺陷。刷子洗涤器是用于实现这种控制的工具之一,并且它们已经成为当今晶片清洁应用的主要工具之一。

本文重点研究了纳米颗粒刷洗涤器清洗过程中的颗粒去除机理并研究了从氮化物基质中去除平均尺寸为34nm的透明二氧化硅颗粒的方法。在洗涤器清洗后,检查晶片上颗粒径向表面浓度的均匀性,然后分析了加工时间对颗粒去除的影响。基于滚动和提升去除机理,建立了一些初始模型来描述洗涤后颗粒径向表面浓度的变化。通过这样做,确定了在不同洗涤条件下洗涤的去除机理。最后,本文提出了关于粒子去除机理的一些实验证据。

实验

晶圆的控制污染采用浸没式污染程序,然后进行过度冲洗和马兰戈尼干燥。颗粒为34±6nm二氧化硅澄清浆液颗粒,衬底为氮化硅。使用前,在自动湿式工作台中使用O3-last IMEC清洁器清洁晶片。污染后,颗粒表面浓度为1.6 × 1010 #/cm2,相当于16%的表面积被颗粒覆盖。

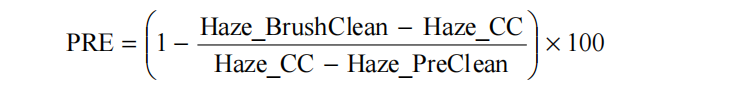

通过根据晶片的颗粒表面浓度与晶片添加的薄雾之间的比例来测量晶片的薄雾来研究颗粒表面浓度。最终的颗粒去除效率(PRE)采用以下公式计算。

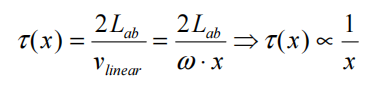

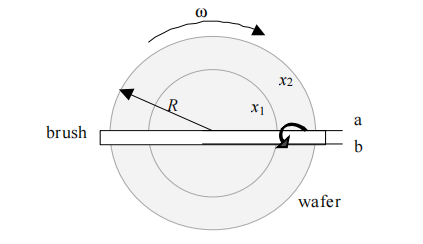

在刷刷过程中,晶片以ω的角度速度旋转(见图2)。根据图2,刷与所有x晶片的接触面积是相同的。在一次清洗旋转循环中,实际清洗时间τ(x)为:

图2 刷式洗涤器清洗横向示意图

结论

擦洗是一个不均匀的过程:首先在晶片中心实现一个清洁的区域,并随着处理时间的增加而延伸到晶片边缘。通过研究洗涤后颗粒的表面径向浓度,研究了颗粒的去除机理。在滚动和提升移除机制的基础上,采用三种模型(滚动模型、提升模型、提升+滚动模型)来预测颗粒径向表面浓度随洗涤时间的变化。滚动+提升模型是描述洗涤时颗粒去除行为的最佳模型。滚动和提升都被认为是在刷子洗涤器清洗过程中的颗粒清除机制。滚动更负责靠近晶圆中心的区域的颗粒清除,清洗时间短,低刷/晶片压力,而提升更负责靠近晶圆边缘的区域的颗粒清除,清洗时间长,高刷/晶片压力。