扫码添加微信,获取更多半导体相关资料

引言

在许多集成电路制造步骤中,化学蚀刻仍然优于等离子体蚀刻。事实上,它能够实现更好的表面光滑度控制,这是获得足够的载流子迁移率至关重要的。在这些步骤中,光刻抗蚀剂图案保护底层材料免受蚀刻。因此,必须:1)保证光刻胶粘附,防止图案被蚀刻;2)防止蚀刻剂渗透到光致抗蚀剂/材料界面。为了避免后一种现象,了解蚀刻剂是否穿透光刻胶以及其扩散速率是至关重要的。

蚀刻垂直渗透的界面修饰已经在之前的工作中得到了证明。我们在这里重点关注蚀刻剂的扩散动力学测定。首先,研究了不同晶在248nm光刻胶堆中的扩散行为。在第二部分中,对光刻聚合物进行了结构分析,以评估聚合物密度等参数对蚀刻剂渗透的影响。

实验

本研究中使用的光刻胶层是一个聚合物双层:一个可开发的底部抗反射涂层(dBARC)和一个248nm深紫外光刻胶,涂在300mm硅晶片上。在进行抗蚀剂涂层之前,对硅晶片进行HMDS处理。红外光谱数据使用BrukerIFS55设备在多重内反射模式下获得。使用Ge棱镜。用于渗透研究的液体是去离子水和标准清洁1(SC1:氢氧化铵/过氧化氢/水)溶液。实验均是在室温下进行。

结果和讨论

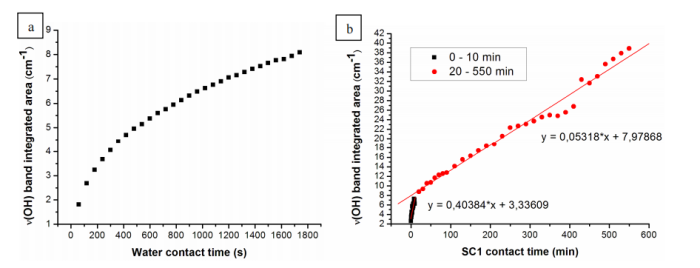

为了评价这种新型测量装置的适用性,首先研究了水在光刻堆中的渗透率。对每个测量点的OH区域下的面积进行了积分,图3a中显示了ν(OH)的结果。我们观察到一种两相行为,在最初几分钟内,OH带积分面积随着水接触时间的增加而迅速增加,随后演化较慢。SC1溶液与渗透剂也观察到相同的行为(图3b)。假设第一阶段对应于水的快速渗透,直到它到达抗阻/硅界面。在第二阶段,水已经通过了整个抗阻剂层,因此以OH峰值增加为特征的吸水速度较慢。在水处理前后进行了厚度测量(表1)。没有观察到明显的变化,表明光刻胶在水暴露下不会膨胀。

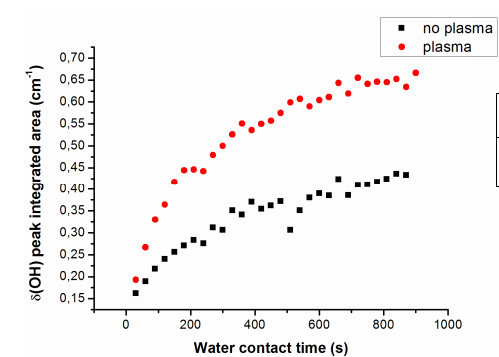

然后考察了光刻胶降解对水扩散的影响。在光刻胶堆上应用n2/h2等离子体,并与未经等离子体处理的样品进行扩散行为比较。图4显示了这两种情况下的δ(OH)波段积分面积的演化。等离子处理的样品观察到更快的水渗透,可能是由于聚合物损伤,导致更容易液体渗透。

图3:ν(OH)波段面积随水(a)和SC1(b)暴露时间的变化

图4 δ(OH)面积随水暴露时间的变化

结论

我们已经开发了一种液体渗透扩散测量技术在聚合物使用双光学MIR几何。这种技术可以在标准工艺条件下测量直接涂在硅片上的超薄光刻胶层。我们已经将该实验装置应用于湿蚀刻步骤中蚀刻剂的扩散。