扫码添加微信,获取更多半导体相关资料

摘要

FeCl3·6h2o用于单晶氧化锌薄膜的湿法蚀刻。该方法对抑制用酸蚀刻氧化锌薄膜时通常观察到的“W”形蚀刻轮廓有很大的影响。通过触控笔轮廓仪和扫描电子显微镜证实,在广泛的蚀刻速率下获得了“U”形轮廓和光滑的表面形态。由x射线光电子光谱检测到的铁沉积被推测是形成合适的溶液水力学参数的原因。超声处理容易去除沉积层,使过程易于控制。这些结果表明,该方法在处理氧化锌基光电器件方面具有广阔的应用前景。

介绍

各种蚀刻剂,如盐酸、硝酸、磷酸或磷酸/醋酸/ H2O已被用于湿法化学蚀刻氧化锌]。在他们的研究中,一种特殊的酸被用作蚀刻剂。其机理是氧化锌在酸性溶液中的反应产生溶解在水中的锌盐,从而形成蚀刻图案。然而,在酸蚀刻工艺中观察到的“W”形蚀刻轮廓使器件具有开路,这阻碍了酸蚀刻剂在氧化锌器件制造中的实际应用。到目前为止,还没有进行全面的研究来解决这个问题。

在本研究中,一种新的蚀刻剂,氯化铁6H2O,被用于氧化锌蚀刻过程。在较宽的刻蚀速率范围内,容易获得“U”形刻蚀轮廓和光滑的刻蚀表面形貌。这种蚀刻效果源于蚀刻过程中产生的铁沉积,铁沉积在形成合适的溶液流体力学参数中起着关键作用。经过几个周期的超声波处理,沉积物可以完全去除。这种方法有望用于制备氧化锌基器件。

实验

FeCl3·6h2o是一种典型的酸性水盐,在氧化镁晶体蚀刻中报道,用于蚀刻这些有图案的氧化锌样品。0.8mmolFeCl3.6h2o在室温下溶解在100mL的水中。将氧化锌薄膜在酸性盐溶液中持续搅拌,蚀刻1min。为了进行比较,盐酸(盐酸)也被用作蚀刻剂。制备0.4%的盐酸溶液,蚀刻氧化锌薄膜。去除掩模后,使用扫描电子显微镜(SEM)(XL30S-FEG,FEI)以5.00kV的加速电压检测表面形态。用x射线光电子光谱(XPS)测量了表面的化学计量学。XPS光谱仪包括一个半球形分析仪(VG-MARKII)。其背景压大于1.0×10−10Torr。这里研究的所有光谱都通过细化c1s核心水平进行了校正。

结果和讨论

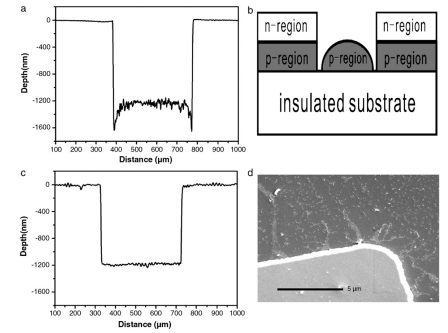

图1(a)显示了使用盐酸(盐酸)作为蚀刻剂的氧化锌薄膜的典型蚀刻轮廓。观察到一个“W”的蚀刻轮廓,这是由于掩模边缘附近的蚀刻速率比中心附近的要快。这种“W”形的轮廓也被观察到以前的。这种蚀刻轮廓将降低设备的性能。例如,如果LED结构中有“W”形蚀刻轮廓,则n型区域和p型区域之间会发生断开,如图所示。1(b),其中显示了一个具有“W”形蚀刻轮廓的LED结构的示意图。

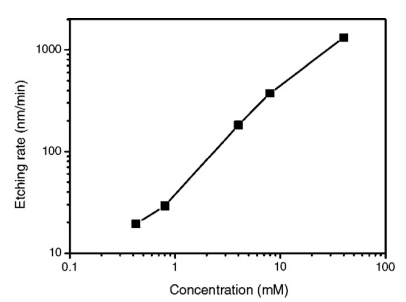

图2表示蚀刻速率与FeCl3.6h2o浓度的函数。在较宽的蚀刻剂浓度范围下,蚀刻速率几乎呈线性行为,斜率约为32nm/minmM。应该注意的是,蚀刻速率是从分析仪的数据中测量出来的。考虑到氯化铁溶液不与光刻胶S9918发生反应我们的许多实验已经证明,仅仅通过测量从光刻抗蚀剂表面到蚀刻表面的总深度和光刻抗蚀剂的厚度来确定蚀刻深度是合理的。

用XPS证实了铁化合物在蚀刻的氧化锌表面的沉积。图中。3为能量分辨率为1.0eV的XPS光谱。该光谱是从去除掩膜后的蚀刻氧化锌膜表面获得的。我们可以在fe2p核心水平位置观察到一个弱峰,但Cl没有出现峰。所以一些氢氧化铁沉积物确实覆盖在表面,但数量很少。这些沉积物可以在三次5分钟超声清洗后清除,XPS谱证实,如图所示。4,其中没有观察到fe2p的信号。在此处理后,这些样品可以获得低电阻的欧姆接触。

图1.(a)用手写笔轮廓仪测量的0.4%盐酸溶液蚀刻的“W”形轮廓。(b)具有“W”型蚀刻轮廓的LED结构示意图。(c)用手写笔轮廓仪测量的8mm氯化铁溶液蚀刻的“U”形轮廓。(d)在8mM氯化铁溶液中光滑蚀刻1min的氧化锌膜的扫描电镜图像。黑暗的区域是被蚀刻的区域,而明亮的区域是未被蚀刻的区域。扫描电镜转速为5.00kV

图2 蚀刻速率与氯化铁浓度的关系

结论

我们发现了氧化锌单晶薄膜的实际蚀刻过程,在FeCl3·6h2o溶液中蚀刻,然后进行多次超声波清洗。利用该方法,很容易得到“U”型蚀刻轮廓。蚀刻的氧化锌样品在不同的蚀刻速率下表面形态非常光滑。该方法对电学性能没有显著影响,具有氧化锌基器件的制备前景。

文章全部详情,请加华林科纳V了解:壹叁叁伍捌零陆肆叁叁叁