扫码添加微信,获取更多半导体相关资料

摘要

本文提出了一种有效的、环保的干剥离方法,使用超临界二氧化碳(SCCO2)系统,在40℃到100℃和压力从90巴到340巴时去除离子植入的光刻剂和残留物。高剂量离子注入后,使用纯scco2不容易去除光刻胶。因此,加入极性溶剂作为高溶于scco2的共溶剂,以去除重有机物(光刻胶和光刻胶残留物)。单一共溶剂修饰的scco2体系不能有效去除,而是膨胀重有机物。而经多种共溶剂修饰的scco2体系对离子植入光刻胶的去除效率较高(约95%)。本研究表明,采用多种共溶剂改性的scco2系统的干剥离法可以取代等离子体灰烬或酸和溶剂湿台法,并显著减少相关的化学使用和处置。

介绍

随着微电子工业继续提高性能、降低功耗和克服威胁阻碍成功的障碍,过程工程师反过来又面临着发明新材料(铜和低k)、设计和制造工艺的挑战。在可预见的未来,增加长宽比、新材料、选择性和不断缩小的尺寸似乎是湿式蚀刻和清洗模块的关键技术过程挑战。现代超大规模集成电路半导体清洗工艺有一个重要的问题,包括在制造步骤之前、期间和之后去除污染。例如,光刻胶条和去除残留物是集成电路(IC)制造的关键过程。在这项工作中,我们开发了一种使用超临界二氧化碳和共溶剂去除后HDIPR。

实验

使用超高纯度二氧化碳,无需进一步纯化。将一个200毫米的单晶片切成1x1厘米的晶片,用于所有实验。图2显示了我们的超临界二氧化碳处理图。将蜡样品装入处理容器并密封容器。然后通过计量泵(ELM-1,LEWA)从二氧化碳气体柜引入处理容器。通过弯曲加热器和PID温度控制器将反应器的温度控制在±1℃范围内。当达到所需温度时,将预热的二氧化碳注入处理反应器至所需的压力,同时将共溶剂注入处理反应器以开始剥离过程。在剥离步骤中,搅拌磁性棒以增强scco2与共溶剂的混合。剥离温度选择在40至100之间,剥离压力在90至340bar之间,剥离时间为10min。剥离后,scco2和辅溶剂的混合物通过新鲜的二氧化碳(净化步骤)流入分离器,然后分离。在清洗步骤中,操作压力和流体流量由一个计量泵和一个微型计量阀控制。使用的二氧化碳量由干燥测试仪测量,然后将二氧化碳排放到大气中。将共溶剂作为完全混合相,在二氧化碳中共溶剂的浓度低于10%(v/v)。

SCCO2清洗后,用图像分析仪 、扫描电子显微镜和FT-IR(nexus)对剥离后的晶片样品进行分析。

图2 超临界二氧化碳处理图

结果和讨论

HDI后的光驱形态:图3为高剂量植入后的碳化PR示意图。顶部PR表面的碳化地壳层厚度约为600A,PR侧壁约为450A(C等,图3。HDI处理后的抗蚀剂示意图。HDI导致PR中氢的损失,使表面具有较强的C-C结合态。这导致了一个“碳化层”的形成(如图3所示),它比整体区域更容易被去除。碳化层在光刻抵抗特性的外部有效地创造了一个刚性的、几乎不透水的地壳。

共溶剂改性scco2清洗:仅用纯超临界二氧化碳(SCCO2)几乎无法去除晶片上的光致抗蚀剂。而共溶剂修饰的scco2体系具有较高的光刻胶去除效率。使用单一共溶剂修饰的scco2系统从晶片上剥离植入离子的光刻胶是非常困难的,因为植入的物种可以穿透光刻胶中,

驱动氢形成硬化的、碳化的光刻胶的地壳。然而,由于二氧化碳扩散到基质中,光刻胶膨胀,共溶剂可能有助于降解聚合物并破坏表面的键。

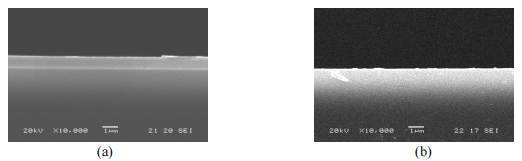

图5显示了scco2剥离前后晶圆侧壁上HDIPR的扫描电镜显微图。在SCCO2剥离之前,晶片上存在的PR层被SCCO2剥离完全去除,如图5所示。

图6显示了scco2剥离前后晶圆表面HDIPR的图像分析仪照片。用混合共溶剂修饰的scco2完全去除晶片表面的PR层。

图5 (a)原始晶片和(b)经超临界二氧化碳处理的晶片的扫描电镜显微照片

结论

scco2微电子处理正从实验室转移到实验室。scco2工艺是半导体行业的一种新技术,能够解决纳米尺寸的晶圆清洁挑战。本研究采用混合共溶剂修饰的scco2进行HDIPR的剥离。HDIPR通过二氧化碳扩散到基质中而膨胀,混合共溶剂有助于降解聚合物并破坏表面的键。

scco2剥离是有利的,因为它是全干燥的和环保的。scco2剥离技术还具有显著减少溶剂和水的使用量的好处。

文章全部详情,请加华林科纳V了解:壹叁叁伍捌零陆肆叁叁叁