扫码添加微信,获取更多半导体相关资料

摘要

本文开发了一种新颖的单晶片清洗技术,以满足化合物半导体制造的需求:去除光刻胶和蚀刻后残留物,同时保持与各种化合物半导体材料、暴露金属和介电层的兼容性。CoatsClean平台是工艺和化学技术的结合,具有显著减少化学物质使用、缩短工艺时间、晶圆间一致性和工艺灵活性的特点。本文描述了CoatsClean技术,并展示了在生产聚酰亚胺过孔和基座层的GaAs异质结双极晶体管(HBT)时去除蚀刻后残留物的能力。

介绍

我们开发了一种新型的单晶片清洁技术,针对化合物半导体制造的需求:去除光刻抗蚀剂和蚀刻后残留物,同时保持与无数化合物半导体材料、暴露金属和电介质层的兼容性。Clean™平台是工艺和定制化学配方技术的结合。这一创新源于洞察晶圆清洗是一种化学工艺,以及为晶圆清洗设计最佳化学工艺的有意识选择。该技术的特点是显著减少化学使用,使用点加热,和短工艺时间在单个碗工具。除了环境可持续性外,减少化学使用允许在每个晶片上使用新鲜的、未使用的解决方案,导致晶片之间的一致性和拥有成本可能低于用于制造砷化镓hbt的其他抵抗剥离工艺,包括等离子化干燥条、单晶片喷雾和浸泡。 该技术在光刻抗蚀剂清洗过程中提供了灵活性,包括平衡抗蚀剂去除与材料兼容性的能力,增加了化学配方的稳定性,以及在同一工具上运行多种晶圆类型和化学材料的能力。本文描述了CoatsClean™技术,结果证明了在砷化镓hbt的生产中去除蚀刻后残留物的能力。

聚酰亚胺VIA抗蚀条

采用涂层CleanTM技术去除两种不同蚀刻工艺的蚀刻后残留物。第一个过程是通过金属-1和金属-2之间的蚀刻得到的聚酰亚胺。孔在正光刻胶中形成,然后使用o2等离子体通过聚酰亚胺蚀刻。从下面的聚酰亚胺中去除剩余的光刻胶,一个单一的150mm晶片涂上涂层清洁配方。暴露于涂层清洁配方溶解30秒后,用新鲜配方冲洗晶片,然后用去离子水喷雾冲洗,然后通过旋转干燥干燥。一个晶片的总工艺时间小于2分钟,每个晶片配方的总体积使用量小于40mL。

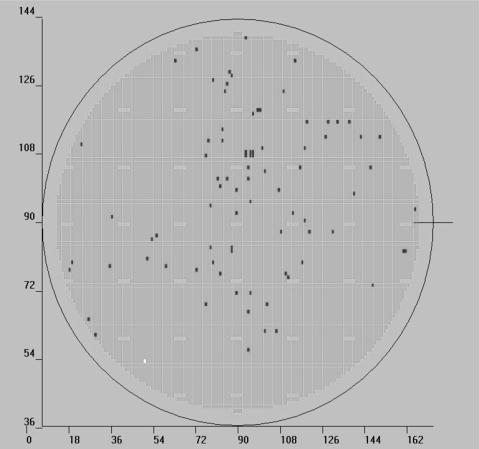

图1显示了CoatsCleanTM抗蚀剂带工艺前后的扫描电镜图像,清楚地显示了底层聚酰亚胺膜中抗蚀剂层的去除。叶片使用鲁道夫NSX-100自动光学检查系统进行检查。图2显示了来自NSX的晶圆图,显示了涂层透明膜剥离晶圆的模具产率,表明了良好的剥离性能。需要电气特性,以确保使用光伏条加工的晶片上的器件性能。

图1 光伏剥离工艺的扫描电镜图像:[左]未剥离,显示光致抗蚀剂(顶层)和聚酰亚胺(底层),涂覆后[右]剥离,仅显示聚酰亚胺层

图2 NSX-100光伏带工艺晶圆图,显示99.3%的芯片成品率

基座抵抗条

第二个过程是等离子体蚀刻,在砷化镓HBT中形成基座。去除蚀刻后的残留物BP介膜,一个150mm的晶片被涂上与PV条相同的CoatsCleanTM配方。涂层后,配方共加热60秒。图3显示了液体温度与时间的关系图。在这个加热状态下,温度是动态的,在60秒时,最高温度为125°C。加热后,用新鲜配方冲洗晶片,然后用去离子水喷雾冲洗,然后用旋转干燥干燥。一个晶片的总工艺时间小于3分钟,每个晶片的总体积使用量为配方小于35mL。

图4显示了CoatsCleanTM条带过程前后的扫描电镜图像,清楚地显示了BP台台蚀刻后残留物的去除。采用CoatsCleanTMBP条工艺在4个全流晶片上去除BP刻蚀后的残留物。这些晶圆使用鲁道夫NSX-100自动光学检查系统进行检查。来自NSX的蜡图与使用标准的天空工厂工艺(基于溶剂的浴和喷雾清洗)剥离的晶片的比较,如图5所示,显示了可比的剥离性能。需要电气表征,以确保使用CoatsCleanTM处理的晶片的器件性能。

结论

我们开发了一种满足砷化镓HBT制造需求的新型单晶片清洗技术。CoatsCleanTM技术成功地去除PV蚀刻过程后的光致抗蚀剂,并在BP蚀刻过程后去除蚀刻后的残留物。光伏条带和BP条工艺时间短,化学使用量低。

文章全部详情,请加华林科纳V了解:壹叁叁伍捌零陆肆叁叁叁