扫码添加微信,获取更多半导体相关资料

摘要

介绍了用聚四氟乙烯聚合物覆盖石英反应器中二氯化碳F2/O2等离子体刻蚀硅的基本结果。以刻蚀聚四氟乙烯聚合物为代价,建立了在活性输送化学活性粒子(CAP)条件下,等离子体CCl2F2/O2中硅刻蚀(PCE)的等离子体化学非一致性模型。进行高达180 mkm的硅深度蚀刻30分钟。然而硅的深度蚀刻的各向异性较低。

介绍

纳米和微机电设备和系统的发展带来了与微电子学在电子学领域同样的工程革命。微电子力学的基础是微电子技术中先进的表面微加工与体积加工和新材料的使用以及物理效应的结合。创建了新的体积构造元素大厚度的膜、梁、腔、孔。它在微型发动机、微型机器人、微型泵、各种物理参数(压力、加速度、温度等)传感器的超灵敏、微型光学等领域取得了进展。

纳米和微机电系统的技术方面

微系统工程产品制造中三维制造模型的基本工具是初始材料的深度各向异性等离子体蚀刻。制造微机电系统(微系统工程领域最先进的方向)的世界经验是基于硅的广泛使用——廉价且可获得的材料。在这方面,开发硅的等离子体化学蚀刻工艺的工作是迫切的。对微系统工程技术基础发展特点的分析表明,它与微电子制造的经典技术接受有着重要的区别。微机械元件的厚度可以比它们在表面上的尺寸大得多。

因此,有必要开发比传统微电子技术具有更高速度、选择性、各向异性和蚀刻均匀性的硅等离子体化学蚀刻工艺。这些要求迫使硅的等离子体化学蚀刻工艺进行彻底重组。

PCE系统对发电机协调变频的控制

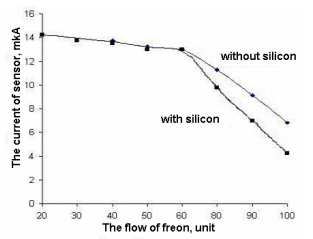

在图3给出了反应器中硅存在和不存在时量规电流的依赖性。从分析图中可以看出。3可以得出结论,滤光片干涉的蚀刻速度测量是对反应产物不敏感,对CAP不敏感。仪表电流的减少证明了在反应堆中存在硅。我们确定,硅蚀刻的等离子体化学过程在面积扩散中进行。这就是限制了氟的原子和离子到硅样品的阶段传递。在这种情况下,进入硅的反应器会导致其破坏的额外通道的形成,而氟原子的共同浓度也会降低。氟的原子数功率也相应地减小。结果,在λmax=626nm范围内的辐射强度减小,规范的电流也减小。硅的蚀刻的产物则相反,如果仪表对它们做出反应,其信号(光电流)就会增加。

图3 在反应器中存在和不存在样品硅时,传感器的电流的依赖性

负荷效应研究

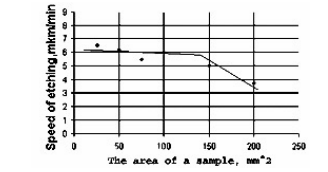

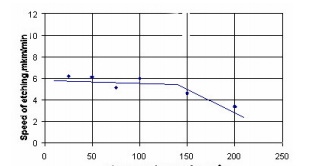

加载效应的研究在两种过程稳定模式下进行:一种支持,阳极电流的意义,另一种支持,传感器电流在样品面积变化时的意义。在恒定的阳极电流下的蚀刻模式的参数如下:阳极0、4A的电流、栅极40-125mА的电流、氧20单元的流动(3升/小时),流量80单元(25、2升/小时),反应器位置(距离输入)等于12厘米,蚀刻时间为5分钟,工作压力14-18单元。收到的结果如图所示 6。传感器恒定电流下硅蚀刻结果如图所示 7。

图6 在阳极的恒定电流下的加载效应的显示

图7 加载过程的显示

结论

实验表明,蚀刻以PHE模式通过,中性原子氟对结构形成的基本影响是电性的。底切蚀刻相当强烈,这是因为氟原子在凹槽侧壁上的化学吸附几率相同,而且是在同一天。取向为(100)的硅样品的蚀刻深度比取向为(111)的样品稍微深一点。

作为一个整体,在主动输送CAP的条件下,在等离子体CCl2F2中的硅的等离子体化学蚀刻的不一致模型是以蚀刻特氟隆聚合物为代价构建的。在可能接收到蚀刻的大选择性和各向异性的条件下,硅的蚀刻速度高达6.5 m/min,这有助于在微机电系统技术中使用所开发的工艺。

文章全部详情,请加华林科纳V了解:壹叁叁伍捌零陆肆叁叁叁