扫码添加微信,获取更多半导体相关资料

摘要

为了满足更严格的晶圆清洁度要求、新出现的环境问题和更严格的成本效益标准,晶圆清洁技术正慢慢远离传统的基于RCA的工艺。本文比较了在同一个湿式台架上进行的不同先进预浇口清洗工艺的清洗效率。稀释RCA、稀释动态清洁(基于HF/臭氧的工艺)和AFEOL(稀释SC1、HF和臭氧化学的组合)根据金属和颗粒去除性能和主要表面特性(表面粗糙度和少数载流子寿命)进行评估。还研究了硅和氧化物的消耗。对图案化的栅极氧化物结构进行电评估,并且将使用优化配方的分割批次的电结果与使用常规RCA工艺获得的电结果进行比较。这三种先进清洁工艺的稳健性已得到明确确立,我们证明它们的性能至少与标准RCA相同。

介绍

栅极前清洗被一致认为是控制薄栅极氧化物完整性的关键参数之一,因此也是最终器件性能和产量的关键参数之一。然而,尽管工艺要求越来越严格,多种形式的RCA清洗]仍然是全球集成电路制造中FEOL清洗顺序的首选。原因很简单:浓缩的NH4OH/ H2O2/ H2O混合物(SC1)在去除颗粒方面表现很好,HCl/ H2O2/ H2O混合物(SC2)在去除金属污染物方面也表现很好。

本文提出了一种稀RCA,并讨论了它在湿式台架上的实现。我们介绍了DDC的最新技术进展。我们还引入了一种新的先进的生产线前端清洗技术,即AFEOL,它由氟化氢-臭氧和稀释SC1化学组成(人们可以称之为dRCA和DDC工艺之间的中间方法)。

实验

二氧化硅和三氧化二铝颗粒的污染程序是在分散了市售颗粒的去离子水中短暂浸泡。Si3N4污染的晶片通过将干净的晶片浸入静态污染的H3PO4蚀刻浴中获得。请注意,PRE强烈依赖于初始计数和晶圆的初始条件(污染前的清洁)。因此,所有污染晶圆的实验都是在同一批次的样品上进行的。颗粒测量在TENCOR Surfscan 6200上进行(颗粒尺寸:0.16米及以上)。

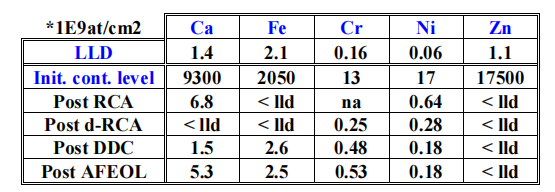

金属污染的程序包括浸泡在SC1溶液(0,25/1/5 @ 25°C)中,该溶液之前添加了标准铁、锌、铝、钙、…解决方案。金属污染水平是通过气相分解TXRF(里加库)和/或VPD电感耦合等离子体(瓦里安)检测的。这些技术对所研究元素的检测限约为109原子/cm2。

结果和讨论

颗粒污染物去除

在SC1化学中,颗粒通过NH4OH/ H2O2混合物的连续氧化和蚀刻作用被去除,这些化学物质的比例是关键参数,因为它决定了颗粒所附着的表面层的化学溶解速率(欠蚀刻机理)。在优化稀SC1溶液的同时,NH4OH/ H2O2的比例保持不变,这已被证明导致硅和二氧化硅的类似蚀刻行为高达0.25/1/500。在0,25/1/20的最佳工作点被明确地建立,用于去除我们研究的所有颗粒类型。

金属污染物去除

表三报告了SCP和-PCD测量的表面寿命数据(τscp对应于表面复合寿命,τ pcd对应于少数载流子寿命)。用RCA/ dRCA清洗或DDC/AFOEL清洗处理的晶圆之间出现了明显的差异。对于最初被污染的晶片,这种区别更加明显(最初的污染水平与表二中给出的相同)。这表明这两组工艺的残留金属污染物略有不同。然而,应该记住,在一阶近似下,τ pcd与铁浓度成反比:[Fe] = (τ pcd)-1X5.1011。因此,通过-PCD测量的50 s的差异仅代表从2.5到3.3X109cm2.如上所述,在这个范围内,分析技术很难检测到变化。

表二:残留的金属污染水平(清洗故意污染的晶片后)

硅表面粗糙度

当获得硅表面的“不切实际的粗糙化”时(通过在BHF 或在热去离子水或在碱溶液中的长时间处理),检测到产量损失。另一方面,当涉及相对光滑的表面(低均方根粗糙度)时,均方根粗糙度和固有氧化物性能之间的相关性并不十分清楚。如图所示2、从这个角度来看DDC过程是非常有效的。AFEOL清洗也能够减少高峰的数量,但RCA和dRCA工艺并非如此。

结论

本文已经测量了表1中详述的三种替代清洁工艺的性能,并与标准RCA清洁进行了比较。在整片晶圆上,我们通过这些先进工艺获得的颗粒去除效率、金属去除效率和“表面特性”至少与RCA工艺一样好(通常更好)。通过测试几个批次的70栅氧化层结构,它们的坚固性已在图案化晶圆上得到统计证明。电学结果证实,dRCA、DDC或AFEOL清洗工艺可以作为传统RCA清洗的成本有效的替代品,具有化学消耗低得多、占地面积小和产量高的优点。

新的AFEOL序列累积了SC1化学去除粒子的可靠性(实际上是优化的稀释SC1)和臭氧化学确保最终硅表面完美钝化的可靠性。由于金属污染也得到很好的控制,这个过程可能代表着向更先进的清洁策略。

文章全部详情,请加华林科纳V了解:壹叁叁伍捌零陆肆叁叁叁