扫码添加微信,获取更多半导体相关资料

摘要

在传统的微机电系统制造中,相对惰性的化合物如Si3N4被用作蚀刻停止层或掩模,用于在晶片上形成图案。然而,这样的材料需要了解它们对应于衬底材料的蚀刻选择性,并且不适合高温器件。当开发这些高温兼容器件时,需要由碳化硅组成的部件,并且由于其化学惰性,可以用作蚀刻停止层。对于这些应用,衬底或牺牲层通常是硅或二氧化硅.在加工过程中先进的化学浓度控制技术对于能够保持一致的蚀刻速率、受控的蚀刻深度以及保持所需的图案形状至关重要。利用近红外技术,可以监测镀液中化学物质的浓度以及硅和二氧化硅蚀刻产生的副产品的浓度.然后,该系统可以增加槽的寿命和在批次内和批次间一致蚀刻的能力。本文介绍了先进浓度控制的机理,用三甲基氯化铵或氢氧化钾刻蚀硅的结果,以及它在碳化硅集成器件中的应用前景。

介绍

在过去的20年里,由于碳化硅在常规蚀刻溶液中具有化学惰性的特性,人们一直在研究将其作为体微机械加工中传统蚀刻停止层的替代品。由于其热特性,碳化硅也是高温器件的理想材料。制造燃料雾化器、压力传感器和微制造模具等器件的应用可以使用典型的湿法蚀刻技术,并利用碳化硅层的特性,使其具有化学抗性.1特别是对于硅微机电系统器件,大面积衬底至关重要。由于制造单晶衬底的困难,人们对在硅上外延生长单晶和多晶碳化硅层非常感兴趣。沉积后,大块蚀刻能够产生适合所需器件的微结构和图案。

实验

湿法化学工艺在全自动GAMA湿法加工站进行,使用200毫米晶圆,具有典型的空腔结构。TMAH被用作碱性蚀刻剂,其浓度适于实现最大蚀刻速率。在随后的太阳能晶片测试中,氢氧化钾被用作碱性蚀刻剂,方法与上述相同。硅蚀刻工艺是在瑙拉-阿克伦的原位化学浓度控制系统的帮助下进行的。偶尔,采集浴槽样品并滴定,以便与系统读数进行比较。TMAH测试的目标是通过在整个过程中保持一致的蚀刻速率来完全蚀刻晶片。对于氢氧化钾测试,测量了一致的蚀刻速率和反射率,以确保系统的多功能性。

结果和讨论

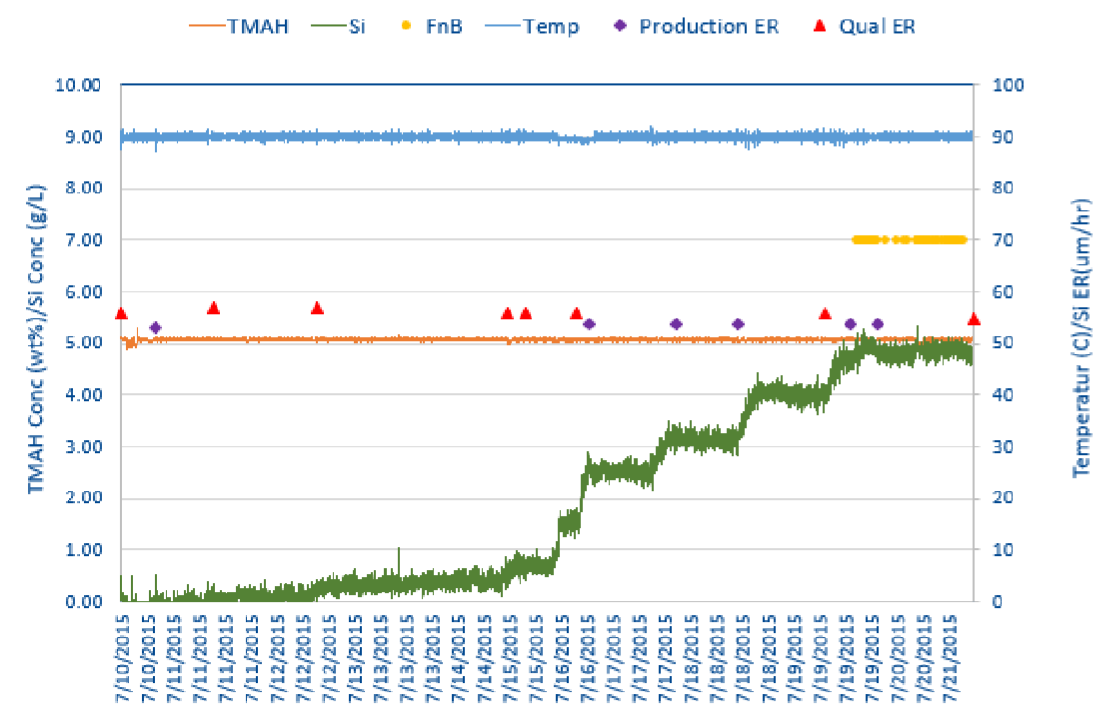

从图3中可以看出,当系统启动浓度控制过程时,熔池处于稳定状态。因此,将上限和下限的所有参数设置为维持化学浓度的允许值是很重要的。在图3中,当硅浓度达到5 g/L时,从槽中排出并添加到槽中的化学物质的平衡体积允许浓度保持在5 g/L。该系统不会自行校正以显著减少浴中的硅量,因为这会对工艺产生太多干扰。

在此过程中,三氧化二氢的浓度也保持在一个稳定的浓度,从而使镀液在一段较长的时间内保持在三氧化二氢浓度和硅浓度之间的平衡。TMAH的恒定浓度也允许系统保持恒定的蚀刻速率,该速率在系统被激活之前和之后被监控。在整个实验过程中,生产蚀刻速率是相同的,同等蚀刻速率与正常条件下的蚀刻速率相当。这种动态平衡可以保持几周甚至几个月,这取决于工艺和工厂的需求,如图所示,数据收集了11天,结果一致。碳化硅蚀刻工艺的一个好处是,材料本身对用于体硅蚀刻的正常化学浓度是惰性的,因此,已经建立了跟踪典型体硅蚀刻浴中硅酸盐副产物所需的模型。

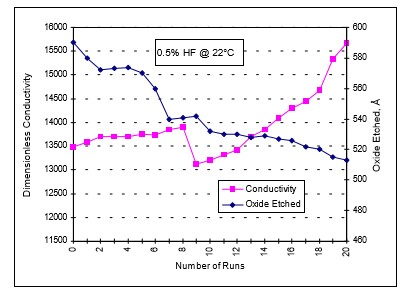

图6和图7分别示出了在没有该浓度控制方案的情况下和之后被蚀刻的氧化物的例子。从图中可以明显看出,每次运行对电导率的调整导致二氧化硅的蚀刻更加均匀。

图3 用11天内测量的蚀刻速率测量镀液中的三氧化二氢和硅的浓度

图6 溶解二氧化硅对蚀刻速率和槽液的影响传导性

结论

结果表明,Naura-Akrion的新型闭环浓度控制系统允许使用最少的蚀刻剂,如TMAH或KOH,同时仍然保持所需的蚀刻速率。这减少了输送到废物流中的化学品量,降低了该工艺的总体拥有成本。它还允许晶圆加工批次内和批次间的一致结果,有效减少了在特定批次或时间后更换槽的需要,具体取决于工艺要求。这不仅节省了更多的化学成本,而且从长远来看,在发生化学变化后,还减少了检验浴槽的总时间。碳化硅器件制造的当前状态包括必须蚀刻的体硅上的沉积膜。使用闭环浓度控制,该过程更稳定,制造成本更低。

文章全部详情,请加华林科纳V了解:壹叁叁伍捌零陆肆叁叁叁