扫码添加微信,获取更多半导体相关资料

摘要

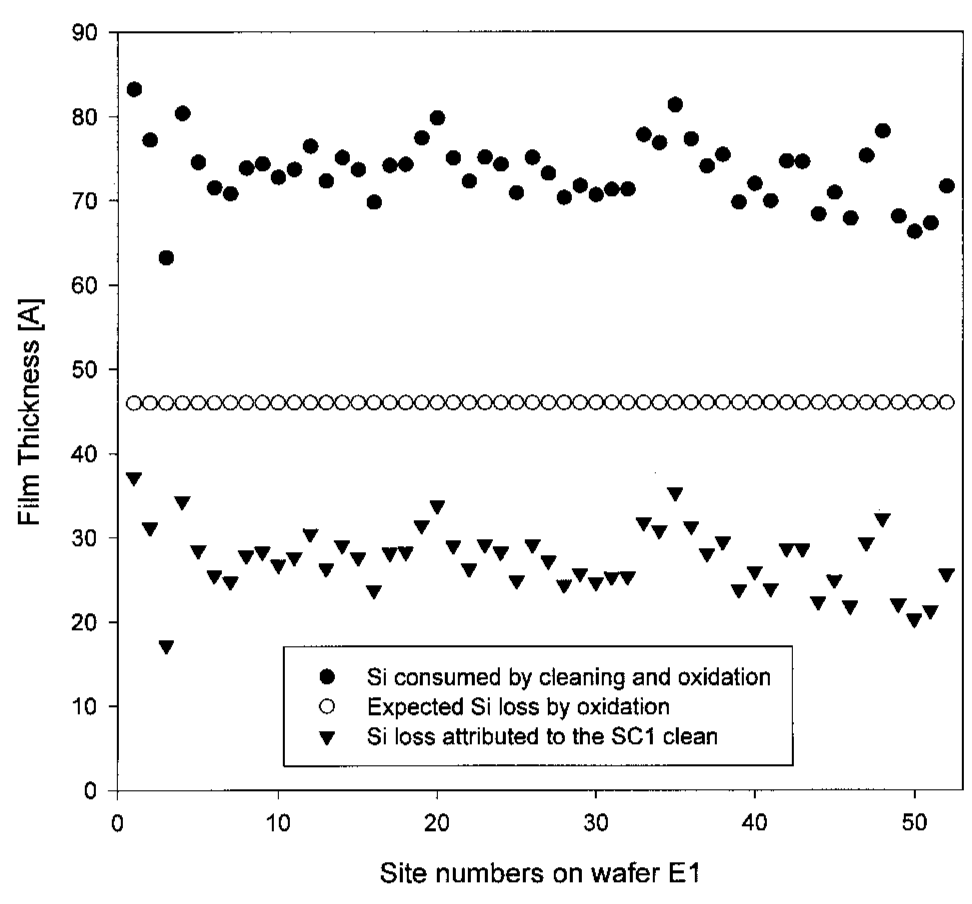

众所周知,在器件制造过程中反复使用的RCA标准清洁1会导致硅的蚀刻。在一些工艺流程中,当制造具有薄膜的器件时,例如在绝缘体上硅技术中,这种蚀刻可能是重要的。我们显示,当在二氧化硅上的裸露硅层上涂覆10分钟时,25-30埃的硅被改良版的SC1清洗剂(1:8:64重量份的NH4OH、H2O2和H2O)蚀刻掉。

介绍

制造业中使用了许多湿法化学清洗方案,其中最流行的是Kern在1965年开发的RCA标准清洗SC1。这种清洗的主要目的是从晶片表面去除颗粒和金属等杂质。RCA清洁旨在分两步完成。第一步,SC1清洁,它是氢氧化铵、氧化剂过氧化氢和水的含水混合物,混合比为1:1:5(80℃,10分钟),已被用作颗粒去除清洁。在这个步骤中,硅发生氧化,随后氧化物溶解,这使得表面终止于大约6的化学氧化物。已经表明,为了良好的颗粒去除,有必要对表面进行轻微的蚀刻。SC2清洁是盐酸和相同氧化剂过氧化氢的混合物,用于去除表面的金属。

实验条件和结果

为了检查SC1清洗对薄膜厚度的影响,对具有非常薄的硅薄膜(20-30埃)的SOI晶片进行标准清洗,并在清洗之前和清洗之后1小时内在相同的位置测量厚度。由于该过程以去除稀氢氟酸中的化学氧化物结束,硅表面是疏水的,氢终止,因此在硅薄膜厚度测量过程中,自然氧化物将< 5。在图1中。最终的硅膜厚度被绘制为初始厚度的函数,并且很明显,对于硅含量小于25的位置,所有的硅都被去除了。对于较厚的薄膜,最终厚度与初始厚度呈线性关系。

在所有情况下,标准清洁后立即进行1.5分钟的15:1 H2O:氢氟酸冲洗,以去除表面的任何氧化物。在硅被SC1腐蚀掉的晶片位置,高频处理去除了大约250埃的二氧化硅,相当于167埃/分钟。几乎立即被SC1耗尽硅的区域损失高达300埃的二氧化硅,这表明二氧化硅被SC1蚀刻.对于25℃以上的初始硅膜,掩埋氧化物从不暴露于氟化氢,二氧化硅损失的阶跃函数从250下降到零,如图3所示。

图1 生长100埃二氧化硅后的预期和实际硅损失

图3 SC1清洗后在15:1 H2O:高频中浸泡90秒,导致BOX厚度减少

讨论

SC1溶液由氢氧化铵(NH4OH)、过氧化氢(H2O2)和水组成。H2O2的主要目的是氧化硅,然后在NH4OH的帮助下溶解氧化物。将硅浸入SC1会导致生长不超过埃的化学氧化层,此时达到稳态条件,即硅的氧化速率和氧化物的溶解速率相等。除非进行旨在检测硅消耗的特定测量,否则通常不会观察到硅的损失。有三种方法可以测量被去除的硅的量:(一)部分掩蔽表面的轮廓,(二)非常精确的晶片称重,以及(三)相对于明确定义的深度标记的厚度测量。原子级的尖锐界面可以放置在足够靠近表面的位置,使得去除的厚度占总距离的很大一部分。

在未来,我们计划测量外延晶片上硅的消耗量。在这样的晶片上,我们看到我们版本的SC1过程对表面粗糙度的贡献很小。用原子力显微镜测量的典型表面粗糙度为0.6A在均方根(rms)前,在SC1后不超过1.2Arms。然而,表面粗糙度并不是衡量硅的损失,而是蚀刻保形的指标。对于保形蚀刻,粗糙度不受影响。

总结

SC1清洗程序去除了有限数量的硅。我们的配方(1:8:64重量份的NH4OH、H2O2和H2O)蚀刻10分钟25-30微升的硅,而标准配方为80微升。但是在一些器件结构中,甚至硅的这种相对较小的损失也必须考虑在内,特别是当使用SOI晶片时,其中硅的最终厚度必须被精确地和可再现地控制。SOI技术的出现增加了探索新型清洁化学的重要性。SC1化学的蚀刻特性的一个优点是,它可以有意地用于在SOI应用中微调硅膜的厚度。

文章全部详情,请加华林科纳V了解:壹叁叁伍捌零陆肆叁叁叁