扫码添加微信,获取更多半导体相关资料

摘要

目前的硅基技术要求万亿分之几(PPT)范围内的表面污染容限,要求烘烤温度低于800℃的硅外延等工艺的较低热预算,以及每次清洗的硅消耗量低于0.1毫米。

这些新的限制现在可能会超过同类最佳制造清洗序列的能力。一些关键原因是:

-其稀释化学物质的清洁效率,即使与万亿比特化学物质的使用相结合,也可能无法满足ppt污染要求,

-需要原始稳定的氢封端硅表面终端,以满足许多热处理的低热预算要求,

-按照ITRS路线图的定义,使用过氧化物和基于臭氧的化学物质,每次清洁消耗的硅量固有地超过0.1毫米。

清洁效率

制造环境中使用的大多数当前湿法清洗工艺仍然用天然、化学氧化物层终止硅。这种天然或化学氧化物是清洗后污染的主要部分。传统的湿法清洗化学品如氢氧化铵、盐酸、硫酸、氢氟酸和过氧化氢的净化已经投入了大量的努力。添加H2O2、HCl和醇也常用于dHF混合物中,以抑制污染。虽然这些可能是一些有效的补救措施,但这些混合物中的主要成分超纯水(UPW)仍然含有溶解的杂质,这些杂质会渗入化学氧化物或在清洗后终止于硅表面。

氧化物和氢化物硅表面终端

氧化物终止清洗对于不限制后续高温工艺的工艺来说是足够的,标准UPW中的溶解氧、二氧化碳、总有机碳和二氧化硅等杂质仍然存在,并可能对氧化物完整性和其他电气性能产生不利影响。热处理时,间隙碳也可以扩散到硅中。UPW的溶解有机物需要大幅减少,以提高这些化学生长氧化物的纯度。

SiHx终端是许多工艺的理想选择:使用dHF湿法清洗工艺实现100% SiHx终端几乎是不可能的,由于暴露在空气中时硅表面固有的再氧化,最大限度地减少湿法清洗和后续工艺之间的排队时间至关重要。SiHx表面暴露在空气中也会导致有机污染物的附着与氧化物终止清洗类似,UPW溶解的杂质对dHF工艺提供纯净、稳定的氢终止硅表面的能力有显著影响。

硅片干燥方法也面临挑战

随着湿法清洗和漂洗步骤所面临的新挑战,有证据表明,目前最先进的使用异丙醇的硅片干燥方法是不可接受的有机污染水平的来源。随着表面污染规格的降低,其干燥后残留物的污染程度超过了异丙醇辅助干燥带来的好处。其他非化学干燥方法需要加强或发展。

简单的增强以满足苛刻的表面处理要求

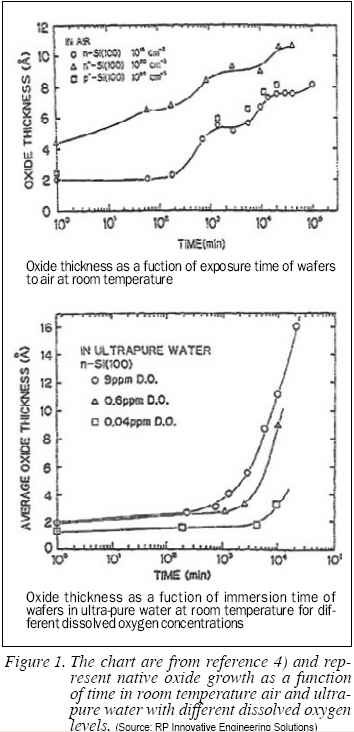

深入研究硅晶片上天然氧化物的生长、浸入不同溶解氧水平和空气的去离子水中(图1)以及功能性H2水对颗粒去除效率和氢终止表面的益处。超纯水(UPW)的脱气和再气化可以成为实现这些新标准的一个组成部分。

这项新技术发挥作用的一些关键要素是:

-特定的dHF化学和工艺条件

-超脱气水(< 100ppt)

-H2功能水或阴离子表面活性剂9)以实现> 90%的颗粒去除效率

-具有高纯度部件和管道的工艺设备

XPS研究表明,这一过程可产生无法检测的氧化物(< 0.1A)长达3天。另一种在dHF过程后量化表面缺少C和O的极其灵敏的方法是封装SIMS。这两种表征方法中氧气和碳的缺乏间接表明湿法清洗过程后表面上SiHx的程度(图。2)根据UPW的溶解氧,该过程可产生< 3E12 at/cm2的空气氧化物密度(图。3). 这种能力使得低温硅和硅锗外延工艺的热预算低于800℃。4). 这一过程也被证明允许超过8小时的排队时间,而无需在清洁和epi过程之间使用特殊处理。

在许多情况下,如果不是大多数情况下,现在有可能使用单步dHF湿法工艺来最大限度地减少硅损失,并降低拥有成本和环境问题。

为了解决将异丙醇用于晶片干燥的有机残留物问题,已经研究了增强诸如常规旋转漂洗干燥(SRD)等低效方法的能力,这可能是替代现有记录异丙醇干燥技术的可接受选择。

SRD工具的两项增强功能可使其作为有效的干燥工具重新浮出水面,以满足新的表面处理标准:

-用真空补充干燥步骤可以显著减少水微滴

-利用低溶解氧(脱气)UPW进行冲洗已显示可消除水痕

总结

尽管随着新兴光伏和器件技术带来的表面处理规范的收紧,出现了复杂的问题,但事实证明解决方案本质上可能很简单。解决这些难题的简单方法的一些例子是:

-一步dHF清洗可以克服与新的表面处理标准相关的三个障碍。

-对UPW的溶解氧和其他溶解物质以及化学物质进行脱气已被证明是一项有价值的技术,可显著降低湿法清洗过程的清洗、漂洗和干燥步骤中的污染水平。

-可增强SRD以实现有效的晶圆干燥,并取代基于IPA的方法

-通过快速、减压、低温处理,几乎可以消除不可避免的空气传播有机污染物和异丙醇干燥残留物。

这些实现具有挑战性的表面制备标准的简单方法可以在商用设备上找到。

文章全部详情,请加华林科纳V了解:壹叁叁伍捌零陆肆叁叁叁