扫码添加微信,获取更多半导体相关资料

摘要

本文介绍了在大型三维形貌表面上涂覆光刻胶的三种方法。介绍和研究了两种制备三维微结构和射频微机电系统器件的特殊方法:喷射法和电沉积法。概述了每种方法的特点及其优缺点。从复杂性、性能和应用类型方面进行比较,指出最合适的涂覆方法。这些涂层方法的潜力通过多级微机械加工结构和射频微机电系统器件的制造等应用得到了证明。

介绍

对于一些微机电系统应用来说,将图案转移到具有广泛形貌的硅片上需要在非平面表面上有均匀的光刻胶层。迄今为止,已经引入了三种光致抗蚀剂涂覆技术来制造微机电系统器件。旋涂是最常规的涂覆方法,用于标准的平面晶片。它并不总是令人满意的,只能在某些微机电系统应用中进行某些修改。应考虑诸如电沉积和光刻胶喷涂等替代方法。据报道,光致抗蚀剂的电沉积对于芯片的三维堆叠是一种有吸引力的方法,但是它需要导电层。最近,一种新的涂覆方法,光致抗蚀剂的直接喷涂被引入作为用于微系统的另一种光致抗蚀剂涂覆技术。

旋涂和喷涂

光刻胶旋涂是集成电路工艺中平面晶片的标准涂覆方法。涂覆过程从将光致抗蚀剂溢流到晶片上开始,以便覆盖整个表面。具有快速旋转速度的第二步促进了膜的干燥,并减少了光致抗蚀剂的进一步流动,这可能导致不均匀的涂层。然后用第二(M2)掩模曝光晶片。需要高曝光能量来确保所有结构都打开。这种显影剂解决方案提供了高对比度图像。这种光刻胶不需要后烘焙。

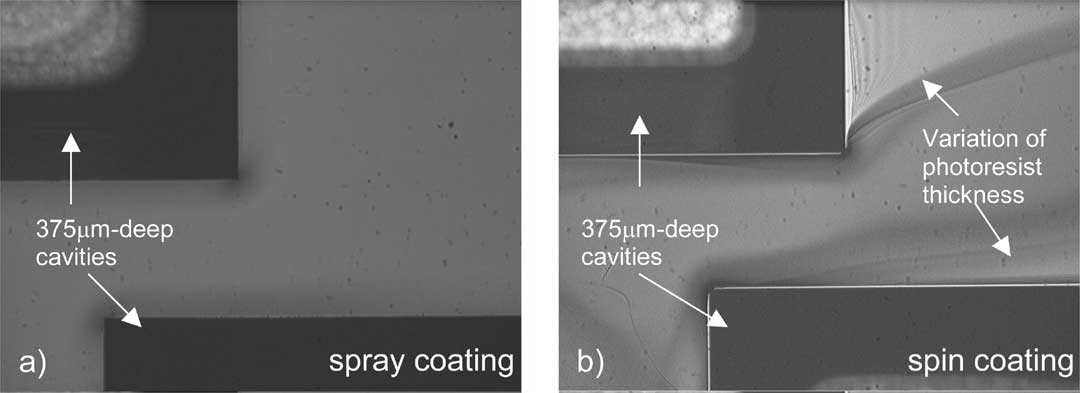

旋涂是一种成熟的技术,使用商业上可获得的设备和光刻胶。该工艺与集成电路技术兼容,可用于所有类型衬底层的所有加工阶段。不足之处——主要障碍是旋转时的离心力造成的。深蚀刻的特征对溶液流动造成物理阻碍,阻止完全覆盖,并且经常导致条纹或光致抗蚀剂厚度变化,例如在晶片上不同位置的空腔的近侧和远侧或空腔之间的变化。

与旋涂相比,喷涂的原理不同,它是直接喷射系统包括超声波喷嘴,其产生微米大小的液滴分布。它可以减少晶片上光刻胶的流体动力学效应。气溶胶的中心部分被传送到分配喷嘴,该分配喷嘴被构造成降低载气压力并垂直于衬底表面改变光刻胶喷雾的方向。在喷涂过程中,当喷涂单元的旋转臂在晶片上移动时,晶片缓慢旋转。旋转允许光致抗蚀剂覆盖空腔中的所有角度。

对于涂覆非平面表面,喷涂比旋涂有一些优点。首先,这种技术使用的光刻胶比旋涂少得多。事实上,对于旋涂,晶片充满光刻胶,但是由于高转速,只有少量光刻胶保留在晶片上。对于喷涂,非常细小的光刻胶液滴直接沉积在晶片上并形成层。抗蚀剂损失的量只是喷向空气或排气系统的一小部分。

尽管喷射技术比旋转给出更好的结果,但是如果在同一晶片上存在尺寸差异很大的空腔,则可以观察到光刻胶厚度的微小变化。小腔底部的光刻胶厚度比大腔厚。如果空腔的尺寸差异较大,将导致空腔之间的光刻胶厚度变化较大。因此,当在晶片上使用相同的曝光能量时,这可能影响光致抗蚀剂中印刷图案的分辨率。

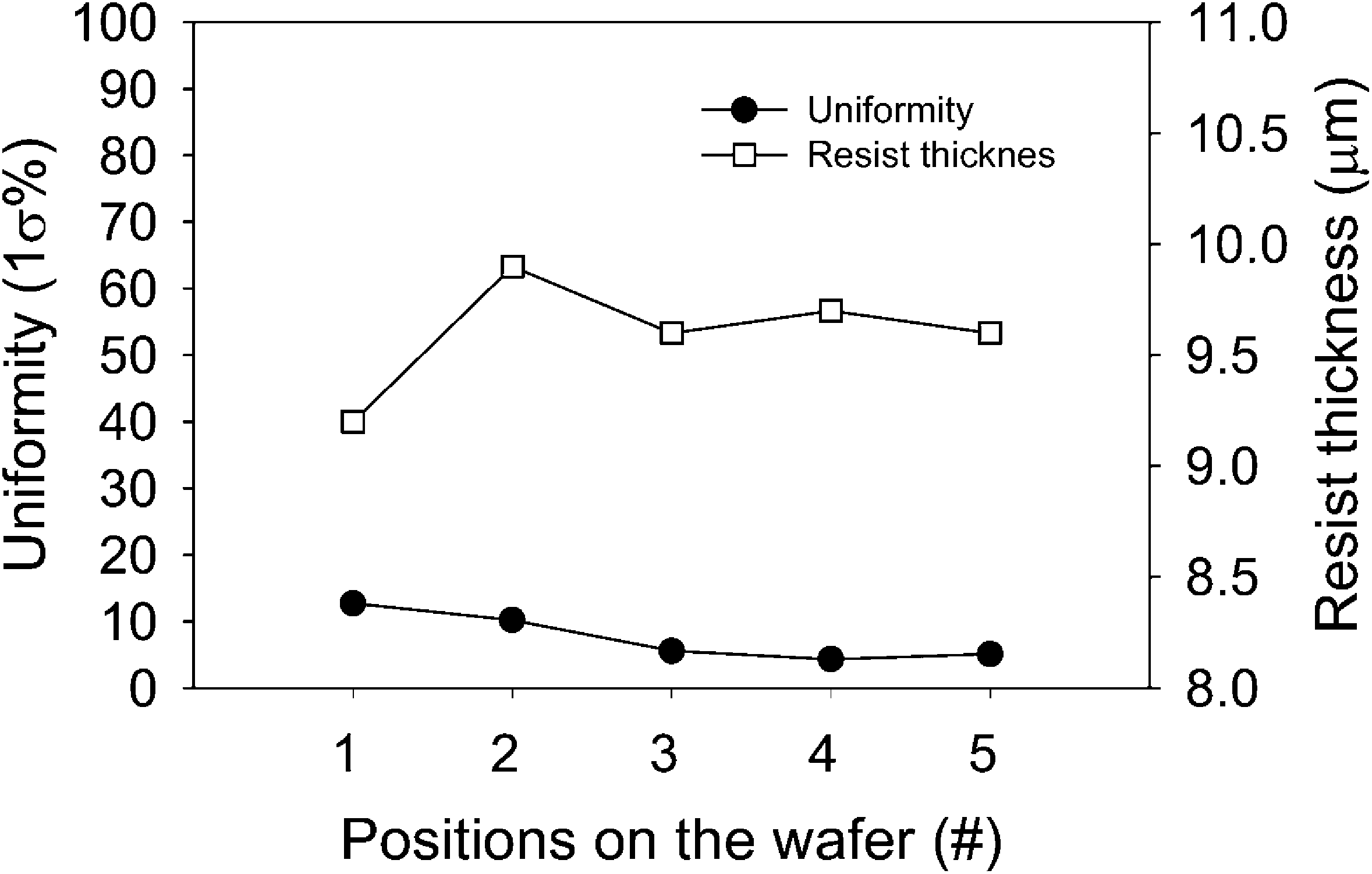

图3 在晶圆上不同位置的375m深腔底部与H=V=2=3的光刻胶厚度和均匀性

图4 两个空腔之间的光刻胶涂覆的晶片表面的图像:a)使用喷涂和b)使用旋涂

涂层方法和应用的比较

当用于涂覆具有高形貌的晶片时,光致抗蚀剂的旋涂、喷涂和电泳涂覆各有其优点和缺点。根据每种镀膜方法的特点,我们将不同的镀膜工艺组合成一个工艺,实现三维射频器件。使用这些涂层技术已经开发了用于射频器件实现的后处理模块。使用该模块已经实现了许多射频结构,例如:低损耗微带传输线、导体背衬电感器、串扰阻挡层、表面下电感器和芯片内传输线。旋涂和喷涂可用于制造两级块状微结构。两级体微机械加工结构的一个例子如图2所示。9a)。具有8个到达晶片正面的晶片通孔的微机械加工结构的特写图,如图9b。在第二次蚀刻之后,在空腔底部图案化的正方形具有正确的形状,表明氮化物掩模层的良好图案化。

在最后一步使用ED光刻胶涂层进行金属图形化。该方法利用有源器件金属化层作为涂覆的电镀基底。此外,这种涂层技术的非常保形的特性允许在多层蚀刻表面上延伸的细线的定义。

结论

为了实现三维结构,介绍了旋涂、喷涂和增感光刻胶三种涂覆方法。进行实验以评估每种涂覆方法的适用性以及其对于微机电系统应用的优点和缺点。总之,我们可以得出结论,旋涂和喷涂可以用于所有类型的表面材料,并且优选用于图案化深腔底部的接触窗口或结构。旋涂可以在标准设备中进行,但是再现性难以控制。另一方面,喷涂需要特殊的设备和光刻胶,但它带来了可控和更好的效果。最后一种涂覆方法,即ED光刻胶涂覆,更适合金属图案化,因为该方法需要金属层作为电镀的种子层。所以这种技术通常被用作后端流程。通过将不同的涂覆方法结合到一个过程中,我们成功地制造了几个三维结构。微机电系统和微电子学中的其他新应用。

文章全部详情,请加华林科纳V了解:壹叁叁伍捌零陆肆叁叁叁