扫码添加微信,获取更多半导体相关资料

摘要

降低混合集成结构中由于热膨胀系数差异而产生的应力需要去除衬底,这是关键因素之一。由于铝牺牲层和高铝含量DBR层之间的刻蚀选择性低,常用的外延剥离技术很难用于制作全外延介质阻挡半导体激光器。提出并论证了一种新的去除底物的方法——氧化剥离法。与外延剥离法相比,该工艺对铝含量显示出更高的选择性,外延剥离法允许释放具有外延DBR和硅上单独元件的垂直腔面发射激光器结构,减少了工艺步骤的数量,并最终降低了制造/集成器件的成本。金锗合金用于分子束外延生长的氧化剥离结构的金属键合。1米厚的AlAs嵌入牺牲层被横向氧化,以从GaAs衬底释放部分处理的器件。在硅衬底上制作了分离式垂直腔面发射激光器的2D阵列。接触退火、衬底去除、器件分离、键合和氧化物孔的形成在单个处理步骤中完成。测量了所制备器件的电致发光光谱、伏安特性和π特性。发现制造的器件的串联电阻约为100欧姆。对于孔径为25 m的器件,证明了阈值电流为8 mA的激射。

介绍

由于热膨胀系数差异引起的应力集成技术应包括衬底释放和器件分离。去除或减薄GaAs衬底是将热失配应力降低到可接受水平的重要第一步。我们的有限元分析表明,减薄附着的GaAs层会使应力值降低3-6倍,这可能会增强系统的完整性,防止用于焊接的焊料凸块断裂/空隙化以及应力导致的激光二极管退化。第二个重要步骤是分离基于GaAs的部件,以减少粘合结构的面积,并因此防止变薄的ⅲ-ⅴ层的翘曲和破裂。

虽然有几种方法被证明可以去除GaAs衬底,但是这种技术仍然具有挑战性,特别是当与硅芯片上的已处理器件的分离相结合时。三种最广泛使用的衬底去除方法:(一)湿法蚀刻,(二)智能切割和(三)外延剥离当用于制造高效的基于铝镓砷的发光器件,如垂直腔面发射激光器和谐振腔光电探测器时,具有特定的问题。

GaAs基质释放的湿法氧化

湿法氧化工艺的主要优点是对铝镓砷合金中的铝含量有极高的选择性。这一特性要求在异质结构生长过程中对成分进行精确控制,以实现可再现的氧化。然而,高铝含量合金的生长在再现性方面是有问题的。分子束外延提供了一种采用短周期超晶格(也称为数字合金)的方法,这种超晶格由几个单层(ML)厚的层组成,与合金相比,可以增强对成分的控制。在分子束外延中,在不改变渗出池温度的情况下,可以生长多种组成的单光子晶体硅。此外,与合金相比,SPSL在生长过程中保持原子级光滑表面,这在生长总厚度超过10 μm的非常厚的结构(如垂直腔面发射激光器)时尤其重要。

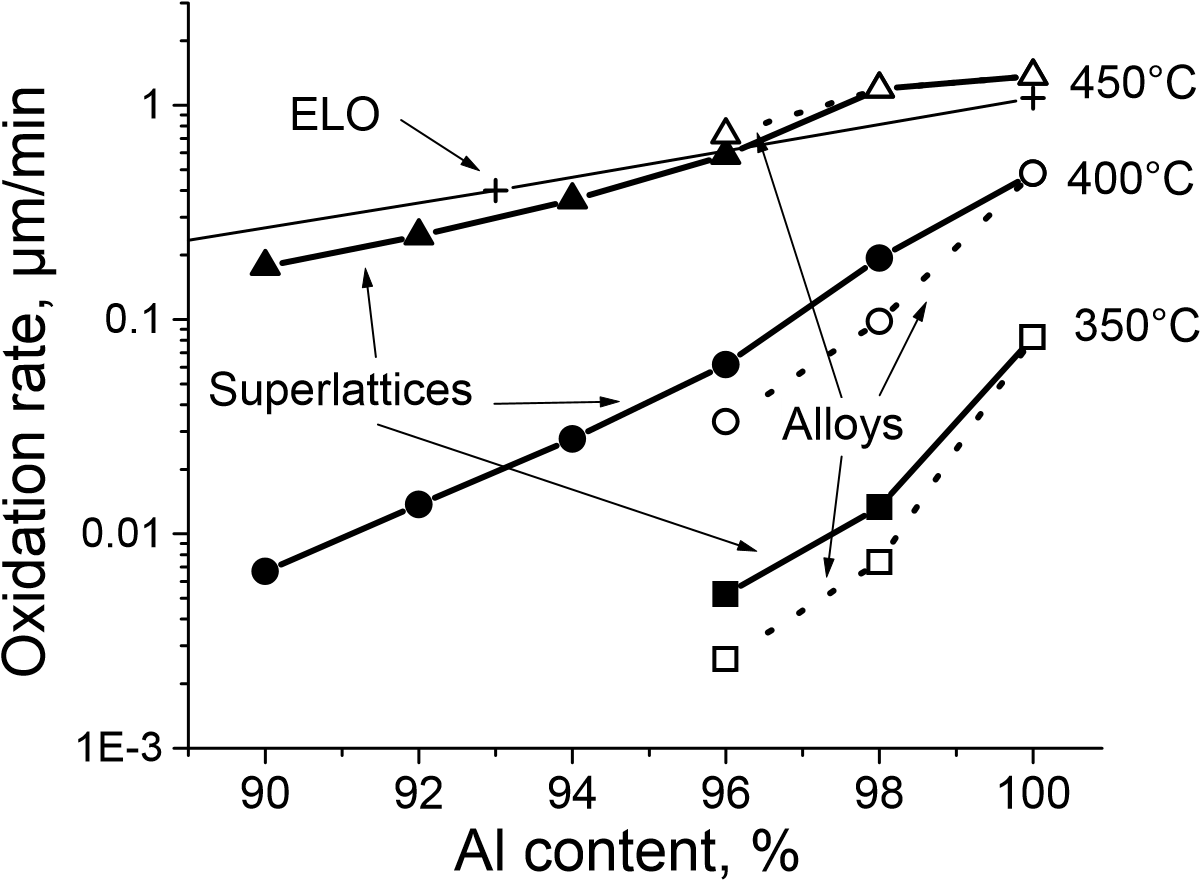

图1 氧化速率与各种氧化温度下的铝含量,说明湿式氧化工艺相对于100纳米厚的待氧化层的铝含量的选择性。虚线的开放符号对应合金,实线的封闭符号对应短周期超晶格。带有十字的细线显示了缓冲氧化物蚀刻溶液的湿法蚀刻速率对成分的依赖性,这对于参考文献中的外延剥离(ELO)是典型的。

结果和讨论

大多数典型的键合方案包括焊料凸块,类似于倒装芯片封装、聚合物胶或金属合金,以将光电子元件附着到硅上。

在实验中,金锗合金是一个自然的选择,因为它是n型GaAs广泛使用的欧姆接触金属。在所采用的键合技术中,键合合金成为硅上金属化方案的一部分,并用作光电元件的电触点。金属也有利于集成所需的高导热性.另一方面,金属结合的问题是对可能用于进一步加工的湿化学物质的稳定性差。无论在外延剥离技术中使用哪种键合材料,衬底释放和器件分离步骤都应该在键合周期中完成。否则,冷却后结构可能会断裂。

通过氧化剥离技术在硅、二氧化硅晶片上制造的器件台面的光学图像和光纤截面如图6所示。

氧化剥离方法结合了外延剥离(ELO)的有益特性和引言中描述的智能切割技术。类似于智能切割方法,横向氧化产生应力层,但不通过器件结构注入。与ELO类似,湿式氧化是对薄层的横向修改,不涉及对GaAs衬底主体的蚀刻。与ELO不同,湿法氧化在铝镓砷化合物中铝含量高时具有高度选择性。此外,氧化剥离允许在单个热处理工艺步骤中获得结合、器件层释放和器件分离。

结论

混合集成垂直腔面发射激光器通过氧化剥离技术制作在硅片上。通过反应离子蚀刻形成的器件台面使用金、锗合金的金属结合结合到硅晶片。通过垂直腔面发射激光器结构的湿法横向氧化,在相同的处理步骤中完成衬底去除、键合、接触退火和氧化物孔的形成。本文展示了所制备器件的激光、电学和光学特性。

本文所提出的技术可以用于各种基于GaAs的器件的异质集成,例如激光器、发光二极管、光电探测器、晶体管等。硅或其他衬底。这些应用包括各种大型宽带光通信和互连模块,包括芯片级光互连、需要将高性能ⅲ-ⅴ族半导体元件与硅电路集成的各种射频和微波系统、利用光和微波技术的各种传感器应用。

文章全部详情,请加华林科纳V了解:壹叁叁伍捌零陆肆叁叁叁