扫码添加微信,获取更多半导体相关资料

摘要

采用移动网格技术,建立了一种新的一维模拟模型来预测旋转涂层薄膜的表面覆盖度和平均厚度。用数值方法研究了初始轮廓、分配体积、溶剂蒸汽压、相对湿度和初始粘度对涂层几何形状的影响。初步分配的体积、溶剂蒸汽压、初始粘度和晶圆转速是控制表面覆盖度和平均膜厚度的有效参数。从新模型中推导出了自旋涂层工艺参数与膜几何参数、表面覆盖度和平均膜厚度的关系。结果表明,通过优化操作参数,可以降低每给定尺寸芯片的光刻胶溶液消耗。

介绍

半导体制造业通过减小特征尺寸和增加晶片尺寸来提高生产率,以在晶片中容纳更多的芯片。特征尺寸减小到大约30-50纳米,晶片尺寸增加到直径300毫米。面对进一步减小特征尺寸的技术困难,过渡到450 mm晶片工艺是一个重要问题。根据半导体国际技术路线图,下一代晶圆尺寸为450毫米,计划于2012年投入生产,然而还有许多问题需要仔细研究,包括晶体生长和晶圆成型。为了准备采用下一代晶圆,有必要相应地重新设计所有半导体制造工艺。由于操作简单,涂层均匀薄,旋涂主要用于光刻胶涂覆过程。

理论

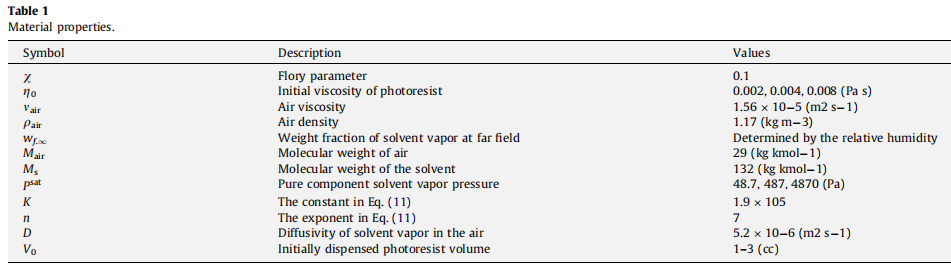

表1总结了本研究中使用的材料特性和模型参数。这些值是根据为开发喷涂系统而进行的有效实验和数值研究来选择和确定的。

表1 材料特性

结果和讨论

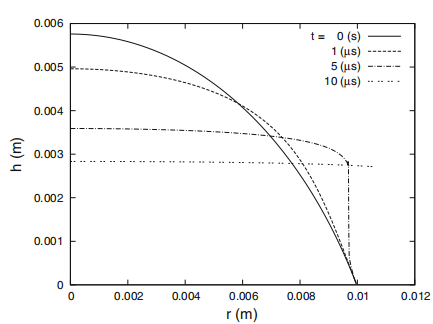

图中2显示了液体薄膜的轮廓随时间的变化。假设在晶圆中心1cc的光刻液滴在晶片中心,并以1600rpm的速度开始旋转。最初,液滴在中心最厚,在边缘变得非常薄。当它旋转时,离心力与薄膜厚度h成正比,其离心力驱动液体向外,液体膜随着时间的推移而变得平坦。薄膜似乎固定在边缘,直到液体输送足够离心有效的力量。然后,薄膜变平,开始变薄,并以均匀的厚度扩散在整个晶圆表面。

晶圆和液滴之间的接触角可能根据材料和表面条件而变化。本节研究了初始薄膜剖面对涂覆膜半径和厚度的影响,结果如图所示4。通过计算了三种不同的液滴的初始轮廓圆的方程。最初,薄膜的半径和平均厚度是不同的。然而,它们在旋转涂层过程开始后不久合并成相同的线,产生相同的薄膜半径和平均厚度。

薄膜涂层半径与初始体积R V00:5的平方根成比例增加,其中薄膜厚度不受影响。然而,不管初始体积如何,平均膜厚度变得相同。溶剂蒸发对旋涂过程起着至关重要的作用。它与溶剂的蒸气压及其在环境中的相对湿度有关。相对湿度对涂膜半径的影响不是很大,对膜厚的影响可以忽略不计,

众所周知,平均膜厚与晶片旋转速度的平方根(h x0.5)成反比地减小。从结果来看,发现涂层半径与晶片旋转速度成四分之一次方(R x0.25)的比例增加。这种关系可以简单地从这样一个事实中推断出来,即在所有情况下,留在无限大小的假想晶片上的溶质是相同的(Vsolute = pR2h =常数)。

随着晶片尺寸的增加,应该选择和优化涂覆工艺参数,以获得完全均匀的光致抗蚀剂层来印刷图案。为了设计工艺,需要涂膜几何形状和操作参数之间的关系。根据这项研究的结果,总结了各参数与薄膜几何形状之间的函数关系。

图 2.旋转涂层初始阶段的薄膜轮廓演变(V0=1cc,x=1600rpm,Psat=3.7mmHg,l0=0.004Pas)

结论

本文采用移动网格技术,建立了一种新的一维模拟模型来预测旋转涂层薄膜的表面覆盖度和平均厚度。用数值方法研究了初始轮廓、分配体积、溶剂蒸汽压、相对湿度、初始粘度和晶圆转速对涂层几何形状的影响。初步分配的体积、溶剂蒸汽压、初始粘度和晶圆转速是控制表面覆盖度和平均膜厚度的有效参数。从新模型中推导出了自旋涂层工艺参数与膜几何参数、涂层半径和平均膜厚度之间的关系。结果表明,通过优化操作参数,可以降低每给定尺寸芯片的光刻胶溶液消耗。本研究发现,低蒸汽压和高粘度条件是减少光刻胶消耗的最佳条件。

文章全部详情,请加华林科纳V了解:壹叁叁伍捌零陆肆叁叁叁