扫码添加微信,获取更多半导体相关资料

摘要

制造具有弓形、翘曲形、总厚度变化(TTV)、局部厚度变化(LTV)和现场前最小二乘焦平面范围(SFQR)等优越规格的碳化硅晶片的方法。所得到的碳化硅晶圆具有一个镜面的表面,适合于碳化硅的外延沉积。在加入外延层后,保留了晶片的弓形、弯曲、翘曲、总厚度变化(TTV)、局部厚度变化(LTV)和现场前端最小二乘焦平面范围(SFQR)的规范。

介绍

本文公开涉及半导体晶片的制造,更具体地说,涉及由碳化硅制成的半导体晶片。半导体芯片行业的成功在很大程度上要归功于硅的自然特性。这些特性包括易于生长的天然氧化物(SiO),其天然氧化物的优良的整体发光特性,以及硅晶片和硅晶片内的器件的相对容易制造。另一方面,高温高压半导体电子学可以受益于碳化硅的自然特性。例如,碳化硅用于超快、高压肖特基二极管、MOSFETs和用于高功率开关的高温胸腺管和高功率led。因此,增加碳化硅的可用性有助于这种半导体器件的设计选择。例如,目前100mm碳化硅晶片的生产远远落后于标准的300mm硅晶片。此外,在单晶碳化硅中,晶体管和二极管不能可靠地形成复杂的掺杂谱。复杂的几何掺杂配置口粮必须通过使用基于步进的光刻方法形成的微米亚微米几何掩模来实现。

举例

用于制造75mm和100mm直径的4H碳化硅晶片。晶片的电阻率范围为0.015–0.028欧姆厘米。对于步骤100-105-110,碳化硅钢锭被加工成正确的圆柱体。圆柱形钢锭被安装在塑料梁上,并放置在多丝锯上。用钢丝和指向钢锭外围的金刚石浆液进行切割。将光束从锯上取出,放入浴缸中,将切片从光束中分离出来。切片被冲洗后放进一个盒式磁带里。晶圆被转移到一个自动边缘研磨系统,其中使用菱形轮形成梯形边缘轮廓。该过程遵循SEMI标准M55的指导方针。对于步骤115,使用拍打或研磨去除锯损伤。使用直径为-40英寸的剥削机在晶片两侧同时进行剥削。箔被放置在拍打台上的几个不锈钢支架上。用氧化物研磨粒抛光浆液定向到桌子上。对于使用步骤125处理的样品,外延,碳化硅的CVD薄膜使用批CVD系统沉积在抛光晶片上。叶片被放置在气体缓冲器上和真空室中。将腔室泵入真空,并使用射频感应加热将缓冲器加热到1500°C以上。

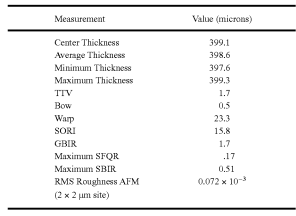

表1

表2

本文所描述的实施例的各个方面或组件可以单独使用或以任何组合使用。本文权利要求是一种基底包括直径在76mm到150mm之间的抛光碳化硅晶片,并具有后表面和前表面,前表面用于外延沉积,其中抛光的碳化硅晶片具有0.1至1.5um的局部厚度变化(LTV)和0.01至0.3um的现场前端最小二乘焦平面范围(SFQR),基于一平方cm的现场尺寸。还要求其中前表面具有Rak15A的rms粗糙度。该衬底具有在0.1至5um范围内的总厚度变化(TTV)。

文章全部详情,请加华林科纳V了解:壹叁叁伍捌零陆肆叁叁叁