扫码添加微信,获取更多半导体相关资料

摘要

微光学是当今许多产品和应用不可或缺的关键使能技术。最著名的例子可能是用于高端DUV光刻步进机的衍射光整形元件。高效的折射和衍射微光学元件用于精确的光束和光瞳整形。微光学对减少投影光刻中的像差和衍射效应产生了重大影响,使得分辨率在过去十年中从250纳米提高到45纳米。微光学在医疗设备(内窥镜、眼科)、所有基于激光的设备和光纤通信网络中也发挥着决定性的作用,为我们的家庭带来了高速互联网。本文概述了晶圆级微光学技术的主要步骤和发明,综述了制造、测试和封装技术的最新进展。

半导体工业

半导体工业从1969年的1英寸晶圆尺寸发展到2英寸,1972年发展到3英寸,1976年发展到4英寸,1983年发展到6英寸,1993年发展到8英寸(200毫米),最后从1998年开始发展到300毫米。制造技术取得了令人难以置信的进步。

平面微光学

在微光学中,波长通常是对制造有意义的最小特征尺寸。投影光刻的一个显著限制是焦深,将最大抗蚀剂厚度限制在通常< 1 μm。

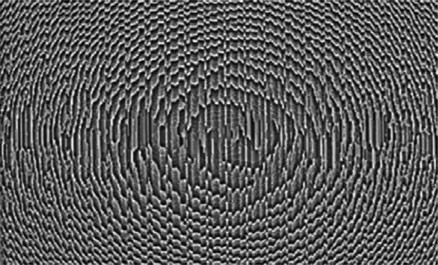

图1一个用于光束整形的八级衍射光学元件,用工字晶片步进器和反应离子蚀刻在8英寸熔融石英晶片上制造。

来自微光学元件的衍射、散射和干涉效应可能相当复杂:堆叠微透镜阵列中的莫尔效应、激光束整形器中的强度调制、衍射光学元件的重影、散射、散斑——只是模拟微光学的一些可能问题。

微光学允许为成像和投影系统精确成形照明光。微光纤耦合器、波长复用光栅和开关是高速通信系统中必不可少的关键部件。

微光学的晶圆级制造

基于晶片的微光学制造的最佳选择可能是8英寸(200毫米)技术(图18)。这也与半导体制造趋势有关。尽管大多数古老的4英寸和6英寸半导体晶圆厂已经消失,但200毫米晶圆厂仍在1996年全面运营与较新的300毫米晶圆厂平行。晶圆加工从湿法清洗开始。典型地,这通过预清洗、食人鱼蚀刻、硫酸(H 2 SO 4)和过氧化氢(H 2 O 2)的混合物来完成,以去除有机污染物;和旋转漂洗干燥。可以使用额外的超声波或兆频超声波清洗、刷子清洗、高压水射流或等离子清洗。

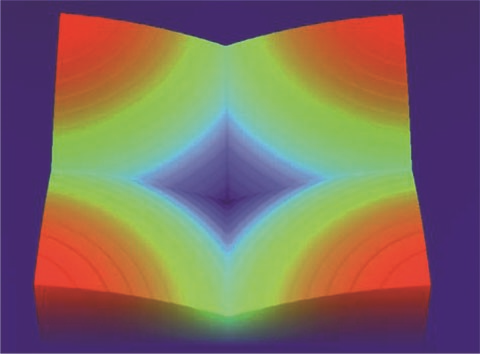

图2用于产生焦点的密集排列的16级衍射光学元件阵列的相位图,在白光干涉仪Wyko NT3300中测量。

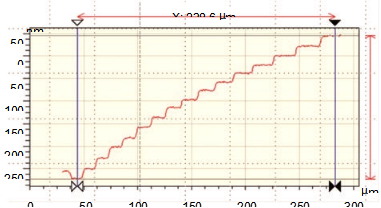

图3上述衍射光学元件的x方向剖面扫描。320纳米的总相位深度细分为16个相位水平。

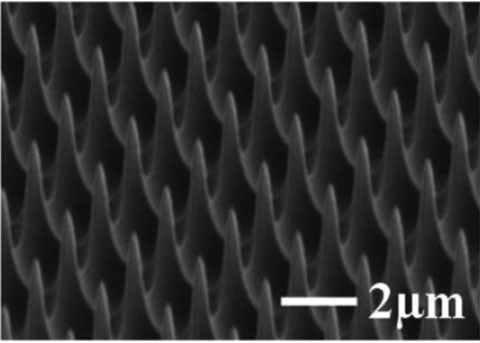

图4在配有钼曝光光学器件的SUSS掩模对准器中,用半色调接近光刻法印刷的一排微针的扫描电镜图像

总结

晶圆级微光学的重要作用基于不同的动机:小型化、高功能性和封装方面。特别是半导体工业的最新趋势,例如薄晶片处理(TWH)、3D芯片集成(3D-IC)和硅通孔(TSV)、用于CMOS技术中滤色的亚波长金属光栅等。将对未来蓬勃发展的微光学产业产生重大影响。典型地,微光学元件本身的成本小于系统集成和对准的成本。因此,未来成功的关键将是处理、包装和系统集成。半导体和微机电系统行业的策略将适应晶圆级微光学。

文章全部详情,请加华林科纳V了解:壹叁叁伍捌零陆肆叁叁叁