扫码添加微信,获取更多半导体相关资料

摘要

随着晶片尺寸越来越大,线宽越来越小于100纳米,挑战之一是将抗蚀剂厚度和均匀性控制在严格的公差范围内,以最小化临界尺寸上的薄膜干涉效应。在本文中,我们提出了一种通过软烘烤工艺来改善抗蚀剂厚度控制和均匀性的新方法。使用厚度传感器阵列、多区域烤盘和先进的控制策略,实时控制烤盘的温度分布,以减少抗蚀剂厚度不均匀性。烘烤温度也受到限制,以防止抗蚀剂中光活性化合物的分解。

介绍

wITH缩小特征尺寸,保持足够和负担得起的工艺范围的挑战变得越来越困难。为了实现小于10纳米的栅极临界尺寸(CD)控制,尤其是对于130纳米及以下的技术节点,工艺控制和计量方面的进步将是必要的。除了更小的工艺窗口,出于经济原因,该行业也在向300毫米晶圆迈进。

实验装置

用于控制抗蚀剂厚度的实验装置由三个主要部分组成:多区域烤盘、厚度传感器和计算单元。

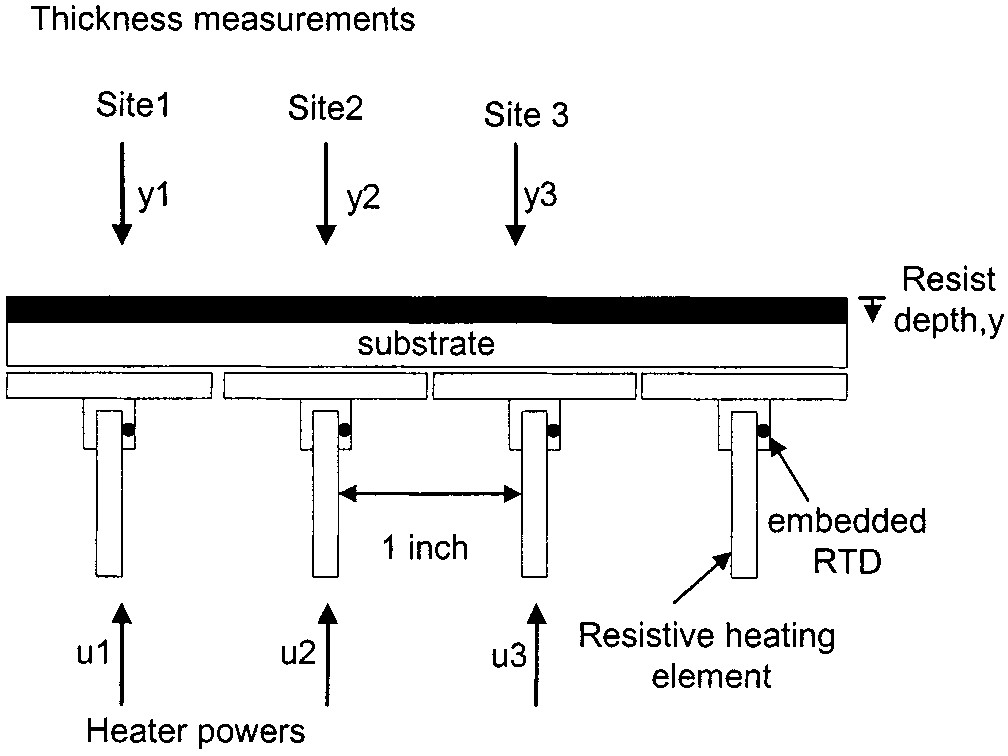

图1多区域烤盘的横截面。它由独立控制的电阻加热元件阵列和嵌入式电阻温度检测器(RTDs)组成。

厚度传感器的设置包括一个宽带光源(LS-1)、一个能够同时监测三个地点反射光强度的光谱仪(SQ2000)和一个来自OceanOptics的分叉光纤反射探头(R200)。

晶片上不同位置的抗蚀剂厚度由厚度传感器阵列监控。反射信号通过a/d转换器获得,计算单元在Labview环境中使用厚度估计算法将其转换为厚度测量值。利用厚度测量的可用性,GPC算法计算最小化抗蚀剂厚度不均匀性所需的加热器功率分布。

抗蚀剂厚度估计 略

图 略

图2 鉴定实验: (a)抗蚀剂厚度,(b)温度,(c)厚度变化,其中y /=y,(d)温度变化,其中T = T,以及(e)功率变化,u,相对于时间的曲线图。(c)和(d)中的实线表示实验值,虚线表示一阶模型的最小二乘估计。

广义预测控制

当厚度测量可用时,GPC算法可用于计算烤盘的加热器功率分布。参考轨迹和估计的抗蚀剂厚度是控制算法的输入,而计算的加热器功率分布是输出。直接控制烘烤盘的加热器功率,以影响抗蚀剂厚度。

结论

使用现场厚度传感器阵列和预测控制策略实现了实时厚度控制。已经证明,通过控制功率分布来保持不均匀的温度分布,从晶片到晶片以及跨单个晶片,抗蚀剂厚度不均匀性平均提高了10x。已经获得了在给定目标厚度下小于1纳米的抗蚀剂厚度不均匀性的可重复减少。一般控制策略也可以扩展到要求严格膜厚均匀性的类似应用。

文章全部详情,请加华林科纳V了解:壹叁叁伍捌零陆肆叁叁叁